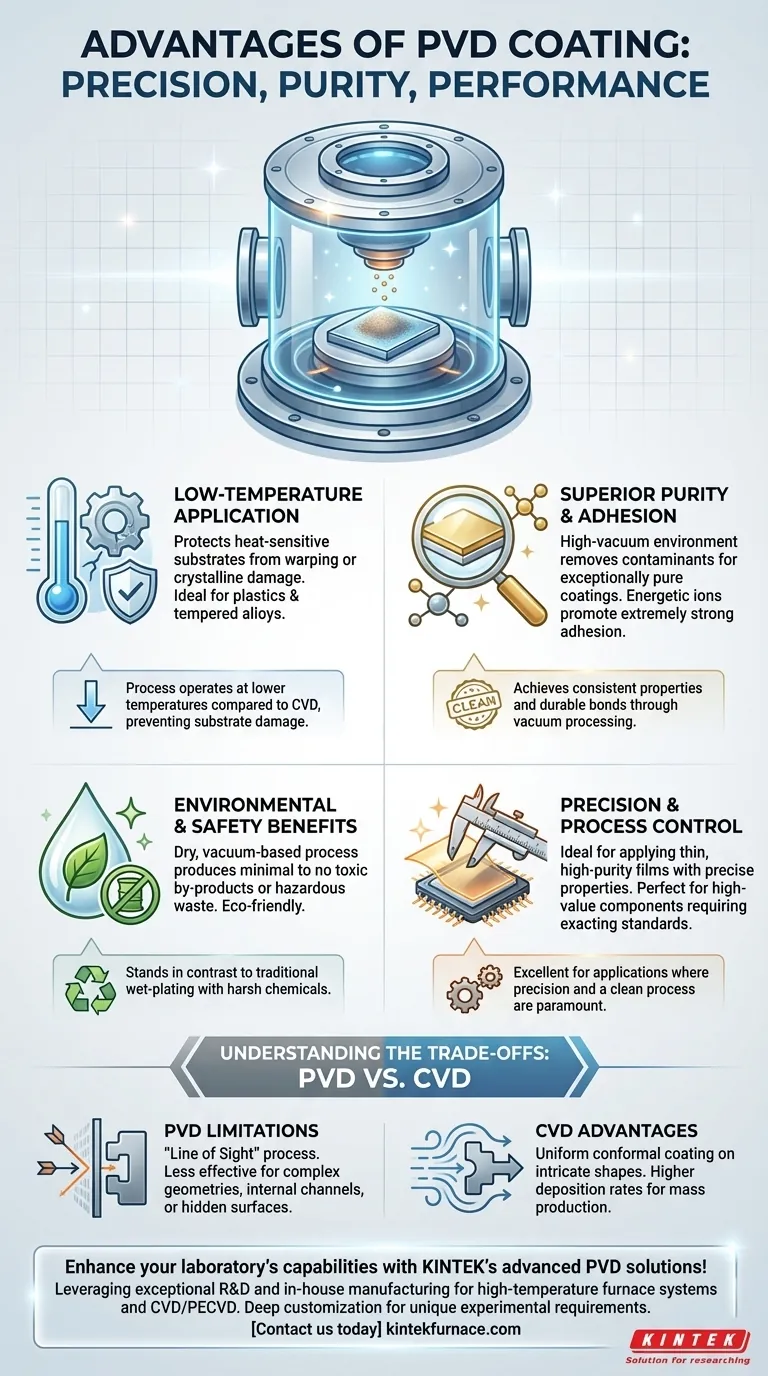

Основными преимуществами физического осаждения из паровой фазы (PVD) являются его способность наносить высокоэффективные покрытия при низких температурах, его экологичность, а также исключительная чистота и адгезия конечного слоя. Это делает PVD превосходным выбором для нанесения покрытий на термочувствительные материалы или для применений, где первостепенное значение имеют точность и чистота процесса.

Хотя его часто оценивают по долговечности, истинная ценность PVD заключается в точности и контроле процесса. Он превосходно подходит для нанесения тонких, высокочистых пленок на компоненты, которые не выдерживают высоких температур альтернативных методов, таких как химическое осаждение из паровой фазы (CVD).

Объяснение основных преимуществ PVD

Понимание того, почему выбирают PVD, требует рассмотрения выгод, выходящих за рамки поверхностных преимуществ. Преимущества проистекают непосредственно из физики его вакуумного процесса.

Низкотемпературное нанесение для чувствительных материалов

По сравнению с CVD, PVD по своей сути является низкотемпературным процессом. Это его самое значительное преимущество для широкого спектра современных материалов.

Работая при более низких температурах, PVD предотвращает деформацию, изменение кристаллической структуры или потерю прочности подложки. Это позволяет наносить покрытия на пластмассы, закаленные сплавы и другие термочувствительные компоненты без их повреждения.

Однако важно отметить, что тщательный контроль процесса по-прежнему необходим, поскольку некоторые высокоэнергетические процессы PVD могут генерировать локализованное тепло, которое может повлиять на чрезвычайно чувствительные подложки.

Превосходная чистота и адгезия

Процесс PVD осуществляется в камере высокого вакуума, что критически важно для получения покрытий высокой чистоты.

Эта вакуумная среда удаляет атмосферные и другие загрязняющие вещества, гарантируя, что наносимый материал исключительно чист. В результате получается покрытие с предсказуемыми и постоянными свойствами.

Кроме того, ионы с высокой энергией во многих процессах PVD (например, при распылении) бомбардируют подложку, создавая микроскопически чистую и активированную поверхность, которая способствует чрезвычайно прочной адгезии между покрытием и деталью.

Экологические преимущества и преимущества для безопасности

PVD широко признан экологически чистой технологией нанесения покрытий.

Процесс является сухим и происходит в вакууме, что приводит к минимальному или полному отсутствию токсичных побочных продуктов или опасных отходов. Это резко контрастирует с традиционными процессами мокрого нанесения, которые полагаются на агрессивные химикаты и производят значительное количество химических отходов.

Понимание компромиссов: PVD против альтернатив

Ни одна технология не является идеальной для каждого сценария. Преимущества PVD лучше всего понимать, признавая его ограничения, особенно по сравнению с химическим осаждением из паровой фазы (CVD).

Ограничение «прямой видимости»

PVD — это процесс «прямой видимости», что означает, что материал покрытия движется по прямой линии от источника к подложке.

Это ограничивает его эффективность на деталях со сложной геометрией, внутренними каналами или скрытыми поверхностями. Если поверхность «не видна» источнику покрытия, она не будет покрыта равномерно, или не будет покрыта вовсе.

CVD, напротив, использует химический газ, который может огибать и проникать в сложные формы, обеспечивая высокооднородное и конформное покрытие даже на самых сложных деталях.

Скорость осаждения и масштаб производства

В целом, скорость осаждения PVD ниже, чем у CVD. Это делает его менее эффективным для нанесения очень толстых слоев или для крупномасштабного массового производства.

Поэтому PVD часто лучше подходит для высокоценных компонентов, где точность, чистота и низкотемпературное нанесение более критичны, чем общая производительность. Более высокие скорости осаждения CVD делают его более экономичным для многих крупномасштабных промышленных применений.

Принятие правильного решения для вашей цели

Выбор правильной технологии нанесения покрытий требует сопоставления возможностей процесса с конкретными требованиями вашего проекта.

- Если ваше основное внимание уделяется производительности на термочувствительных компонентах: PVD — превосходный выбор благодаря низкотемпературному нанесению, которое защищает целостность подложки.

- Если ваше основное внимание уделяется нанесению покрытий на сложные, внутренние геометрии: Вам следует рассмотреть CVD из-за его способности обеспечивать однородное покрытие на поверхностях, не находящихся в прямой видимости.

- Если ваше основное внимание уделяется крупносерийному, экономически эффективному производству: Как правило, более высокие скорости осаждения CVD часто делают его более эффективным вариантом для массового производства.

- Если ваше основное внимание уделяется воздействию на окружающую среду и чистоте покрытия: Чистый вакуумный процесс PVD предлагает явное преимущество перед альтернативами, требующими большого количества химикатов.

В конечном счете, выбор правильного покрытия — это инженерное решение, основанное на четком понимании этих фундаментальных компромиссов.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Низкотемпературное нанесение | Защищает термочувствительные подложки от повреждений |

| Превосходная чистота и адгезия | Обеспечивает высококачественные, долговечные покрытия в вакуумной среде |

| Экологические преимущества и преимущества для безопасности | Минимизирует токсичные побочные продукты и опасные отходы |

| Точность и контроль процесса | Идеально подходит для тонких, высокочистых пленок на чувствительных компонентах |

Расширьте возможности вашей лаборатории с помощью передовых решений KINTEK в области PVD! Используя исключительные возможности в области исследований и разработок и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные требования к покрытиям PVD, обеспечивая превосходную производительность, чистоту и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты и стимулировать инновации в вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Какова вторая выгода осаждения во время разряда в PECVD?