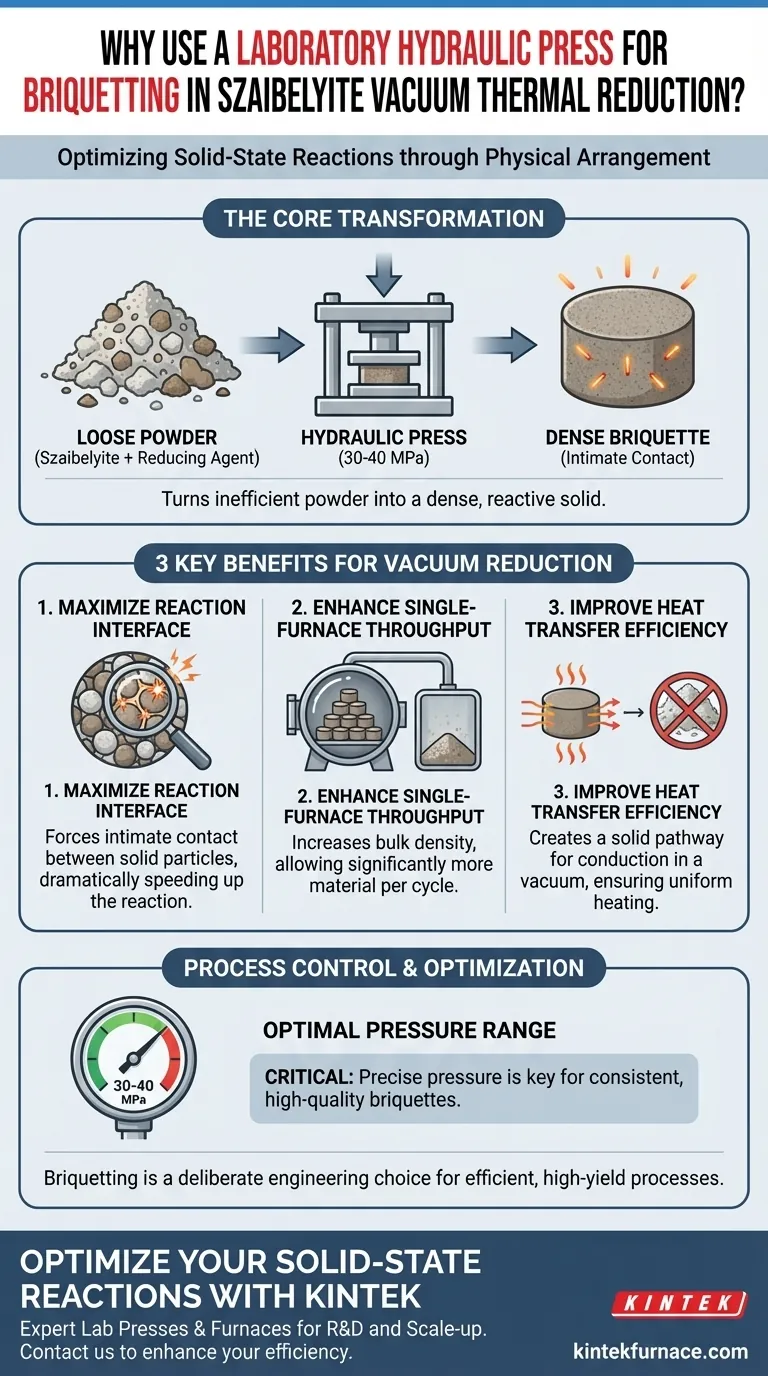

Коротко говоря, лабораторный гидравлический пресс используется для уплотнения смешанных порошков в плотные брикеты, что является критически важным этапом, напрямую повышающим скорость, эффективность и общую производительность реакции. Этот процесс механически сближает реагирующие частицы, увеличивает количество материала, которое может быть обработано за один раз, и улучшает передачу тепла через смесь в вакуумной печи.

Основной принцип заключается в следующем: в твердофазной вакуумной реакции успех зависит от оптимизации физического расположения реагентов. Брикетирование с помощью гидравлического пресса — это механический инструмент, используемый для создания этого оптимального физического состояния, превращающий рыхлый, неэффективный порошок в плотное, высокореактивное твердое вещество.

Критическая роль брикетирования при вакуумном восстановлении

При вакуумном термическом восстановлении сайбелии для получения магния реакция происходит между твердыми частицами. В отличие от реакций в жидкостях или газах, где молекулы могут свободно перемещаться, реакции в твердой фазе полностью зависят от площади поверхности, где соприкасаются частицы. Гидравлический пресс фундаментально перестраивает эту физическую среду.

Максимизация реакционного интерфейса

Основная функция пресса — обеспечить тесный контакт между рудой сайбелии и восстановителем, таким как порошок кремния.

Прикладывая значительное давление (например, 30-40 МПа), пресс устраняет пустоты и сближает эти твердые частицы. Это значительно максимизирует реакционный интерфейс, то есть общую площадь поверхности, где фактически может происходить химическое восстановление.

Без этого принудительного контакта реакция была бы невероятно медленной и неполной, поскольку только небольшая часть частиц реагентов соприкасалась бы.

Повышение производительности одной печи

Вторичная, но экономически важная функция — увеличение насыпной плотности материала. Рыхлый порошок содержит большое количество пустого пространства.

Уплотнение порошка в плотный брикет позволяет загружать в печь гораздо большую массу материала за один цикл. Это напрямую повышает производительность одной печи, делая весь процесс более продуктивным и экономически выгодным.

Улучшение эффективности теплопередачи

Вакуум является отличным изолятором, что означает, что тепло не распространяется легко. Теплопередача конвекцией (движением горячего газа) исключается.

Следовательно, процесс полагается на теплопроводность — прямое перемещение тепла от частицы к частице. Плотный, уплотненный брикет обеспечивает гораздо лучший путь для теплопроводности, чем рыхлый порошок с множеством воздушных зазоров.

Эта улучшенная теплопередача гарантирует, что вся масса материала равномерно достигнет требуемой температуры реакции, что приведет к более эффективному и полному восстановлению магния.

Понимание ограничений процесса

Хотя этап брикетирования важен, он не лишен критических параметров. Цель — достичь оптимальной плотности без создания других проблем.

Важность правильного давления

Давление, прикладываемое гидравлическим прессом, должно тщательно контролироваться. Указанный диапазон 30-40 МПа является результатом оптимизации процесса.

Если давление слишком низкое, брикеты будут иметь недостаточную плотность. Это приведет к плохому контакту частиц, неэффективной теплопередаче и снижению производительности.

Если давление слишком высокое, оно может не дать дополнительных преимуществ и потенциально повредить оборудование или создать брикеты, которые будут слишком непористыми для эффективного выхода паров магния.

Проблема однородности

Достижение идеальной однородности каждого брикета является практической проблемой. Любое отклонение в плотности или составе от одного брикета к другому может привести к неравномерному нагреву и скорости реакции в печи.

Это может привести к снижению общего выхода и менее предсказуемым результатам, подчеркивая важность хорошо обслуживаемого пресса и последовательной процедуры смешивания.

Сделайте правильный выбор для вашей цели

Контроль физической формы ваших реагентов так же важен, как и контроль химических условий. То, как вы подходите к брикетированию, зависит от вашей основной цели.

- Если ваш основной фокус — максимизация скорости реакции и выхода: Убедитесь, что пресс достигает целевого давления, чтобы гарантировать тесный контакт между сайбелитом и восстановителем.

- Если ваш основной фокус — повышение экономической эффективности: Сосредоточьтесь на том, как брикетирование увеличивает насыпную плотность, поскольку это напрямую транслируется в более высокую производительность печи и более низкие эксплуатационные расходы на единицу произведенного магния.

- Если ваш основной фокус — обеспечение последовательности процесса: Отдавайте приоритет однородной плотности брикетов, поскольку это является ключом к достижению равномерной теплопередачи, необходимой для предсказуемой и полной реакции в вакуумной среде.

В конечном счете, использование гидравлического пресса — это осознанный инженерный выбор для преодоления присущих физических ограничений твердофазной реакции в вакууме.

Сводная таблица:

| Функция брикетирования | Ключевое преимущество для вакуумного восстановления |

|---|---|

| Максимизация реакционного интерфейса | Сближает частицы сайбелии и восстановителя, значительно ускоряя твердофазную реакцию. |

| Увеличение насыпной плотности | Позволяет обрабатывать больше материала за цикл печи, повышая производительность и экономическую эффективность. |

| Улучшение теплопередачи | Создает твердый путь для теплопроводности в вакууме, обеспечивая равномерную температуру и полную реакцию. |

| Оптимизация управления процессом | Применение правильного давления (например, 30-40 МПа) имеет решающее значение для создания однородных, высококачественных брикетов. |

Готовы оптимизировать свои твердофазные реакции?

Брикетирование — критически важный этап для достижения эффективных и высокопроизводительных вакуумных термических процессов. Правильное лабораторное оборудование необходимо для успеха.

Опыт KINTEK может помочь вам:

- Ускорить исследования и разработки с помощью надежных лабораторных прессов, обеспечивающих идеальную плотность и однородность брикетов.

- Масштабировать ваш процесс с помощью надежных печей и прессов, разработанных для высокопроизводительного производства.

- Решать проблемы с материалами путем индивидуальной настройки оборудования для вашей конкретной смеси материалов и целей реакции.

Опираясь на экспертные исследования, разработки и производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные, CVD системы и другие высокотемпературные лабораторные печи, все настраиваемые для уникальных потребностей.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность и производительность вашего вакуумного восстановления.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки молибдена

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня