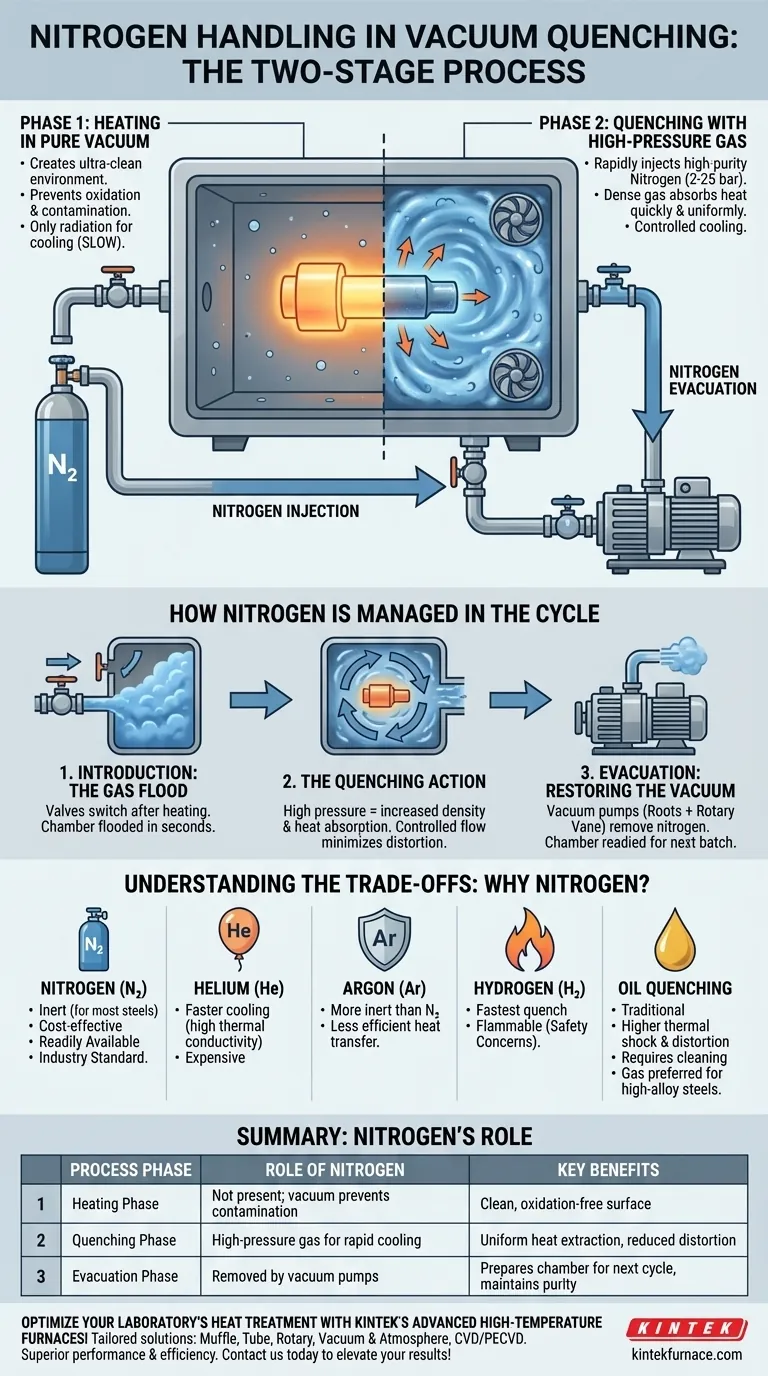

При вакуумной закалке азот не является частью вакуума; это газ высокого давления, используемый для фактического охлаждения. Термин "вакуумная закалка" может вводить в заблуждение. Процесс включает нагрев материала в чистом вакууме для предотвращения загрязнения, а затем быстрое введение азота для охлаждения, или "закалки" детали. После завершения закалки азот откачивается из камеры системой вакуумных насосов.

Основная концепция — это двухэтапный процесс. Во-первых, вакуум создает сверхчистую среду для нагрева. Во-вторых, азот высокого давления используется как инструмент для быстрого, контролируемого охлаждения — задача, невыполнимая только в вакууме. "Обращение" с азотом включает его контролируемую подачу и последующее удаление.

Двухфазный процесс закалки

Вакуумная печь выполняет две различные и противоположные функции для достижения конечных свойств материала. Понимание этой двойственности является ключом к пониманию роли азота.

Фаза 1: Нагрев в чистом вакууме

Начальный этап включает размещение металлической детали внутри герметичной камеры и удаление всего воздуха и других газов атмосферы.

Эта вакуумная среда имеет решающее значение, поскольку она предотвращает окисление и другие поверхностные реакции, которые произошли бы, если бы деталь нагревалась на воздухе. Результатом является яркая, чистая деталь без поверхностного загрязнения.

Фаза 2: Закалка газом высокого давления

Охлаждение детали в вакууме происходит чрезвычайно медленно, так как тепло может рассеиваться только за счет излучения. Для достижения быстрого охлаждения, необходимого для упрочнения (закалки), требуется среда передачи.

Здесь в дело вступает азот. После того как деталь полностью нагрета, печь быстро впрыскивает азот высокой чистоты, часто при давлении от 2 до 25 бар. Мощные вентиляторы затем циркулируют этот плотный газ, направляя его на горячую деталь для быстрого и равномерного отвода тепла.

Как управляется азот в цикле

Обращение с азотом представляет собой точную, автоматизированную последовательность, предназначенную для максимальной эффективности и контроля.

Подача: Газовое заполнение

Как только материал достигает заданной температуры аустенитизации, клапаны системы переключаются. Вакуумные насосы изолируются, и открываются клапаны, подключенные к источнику азота высокого давления. Камера заполняется азотом в течение нескольких секунд.

Действие закалки

Высокое давление азота увеличивает его плотность, что резко улучшает его способность поглощать и уносить тепло от металла. Скорость и давление потока азота тщательно контролируются для управления скоростью охлаждения и минимизации деформации детали.

Откачка: Восстановление вакуума

После того как деталь остыла до целевой температуры, азот выполнил свою задачу. Мощная система вакуумных насосов печи, как правило, комбинация насоса Рутса и пластинчато-роторного насоса, снова активируется.

Эта система откачивает весь азот из камеры, восстанавливая средний вакуум (до примерно 1 мбар). Затем камера готова к следующей партии, или деталь может быть извлечена.

Понимание компромиссов: Почему азот?

Азот является наиболее распространенным газом для вакуумной закалки, но не единственным вариантом. Выбор включает в себя баланс между производительностью, стоимостью и совместимостью материалов.

Преимущества азота

Азот является "рабочей лошадкой" отрасли, поскольку он обеспечивает превосходный баланс свойств. Он в значительной степени инертен, предотвращая реакции с большинством сталей, и значительно более экономичен и доступен, чем другие варианты.

Альтернативы азоту

Для специальных применений используются другие газы, такие как гелий, аргон и водород. Гелий обеспечивает более высокую скорость охлаждения благодаря высокой теплопроводности, но он намного дороже. Аргон более инертен, чем азот, но менее эффективен при теплопередаче. Водород обеспечивает самую быструю закалку, но он горюч и требует обширных систем безопасности.

Газовая закалка против масляной закалки

Основной альтернативой газовой закалке является традиционная масляная закалка. Газовая закалка предпочтительна для высоколегированных сталей, таких как быстрорежущие инструментальные стали, поскольку она вызывает меньший термический шок и деформацию. Это приводит к получению более чистых деталей с более предсказуемыми размерами и без необходимости постобработки после закалки.

Сделайте правильный выбор для вашей цели

Выбор закалочной среды определяется легирующим составом и желаемыми конечными свойствами.

- Если ваш основной фокус — экономически эффективное упрочнение распространенных инструментальных сталей: Азот является отраслевым стандартом, обеспечивая превосходный баланс производительности, безопасности и экономичности.

- Если ваш основной фокус — максимально быстрая закалка чувствительных сплавов: Может потребоваться гелий или водород, но вы должны учитывать значительно более высокие эксплуатационные расходы и протоколы безопасности.

- Если ваш основной фокус — закалка высокореактивных металлов при высоких температурах: Аргон обеспечивает наиболее инертную среду, защищая от любого возможного образования нитридов, хотя и ценой более медленной скорости закалки.

В конечном счете, обращение с азотом в вакуумной печи — это контролируемый цикл впрыска и откачки, который использует чистоту вакуума и мощность охлаждения газа.

Сводная таблица:

| Фаза процесса | Роль азота | Ключевые преимущества |

|---|---|---|

| Фаза нагрева | Отсутствует; вакуум предотвращает загрязнение | Чистая поверхность без окисления |

| Фаза закалки | Газ высокого давления для быстрого охлаждения | Равномерный отвод тепла, уменьшение деформации |

| Фаза откачки | Удаляется вакуумными насосами | Подготавливает камеру к следующему циклу, сохраняет чистоту |

Оптимизируйте процессы термообработки в вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя выдающиеся возможности НИОКР и собственное производство, мы предоставляем различным лабораториям индивидуальные решения, такие как муфельные, трубчатые, вращающиеся печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наши широкие возможности глубокой кастомизации обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, гарантируя превосходную производительность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить ваши результаты!

Визуальное руководство

Связанные товары

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Как детали загружаются в вакуумную печь? Обеспечьте точность и эффективность в вашем процессе

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему вакуумная печь поддерживает вакуум во время охлаждения? Защитить заготовки от окисления и контролировать металлургию

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Какую роль играет печь вакуумного спекания в формировании структуры «сердцевина-оболочка» в металлокерамических материалах Ti(C,N)-FeCr?