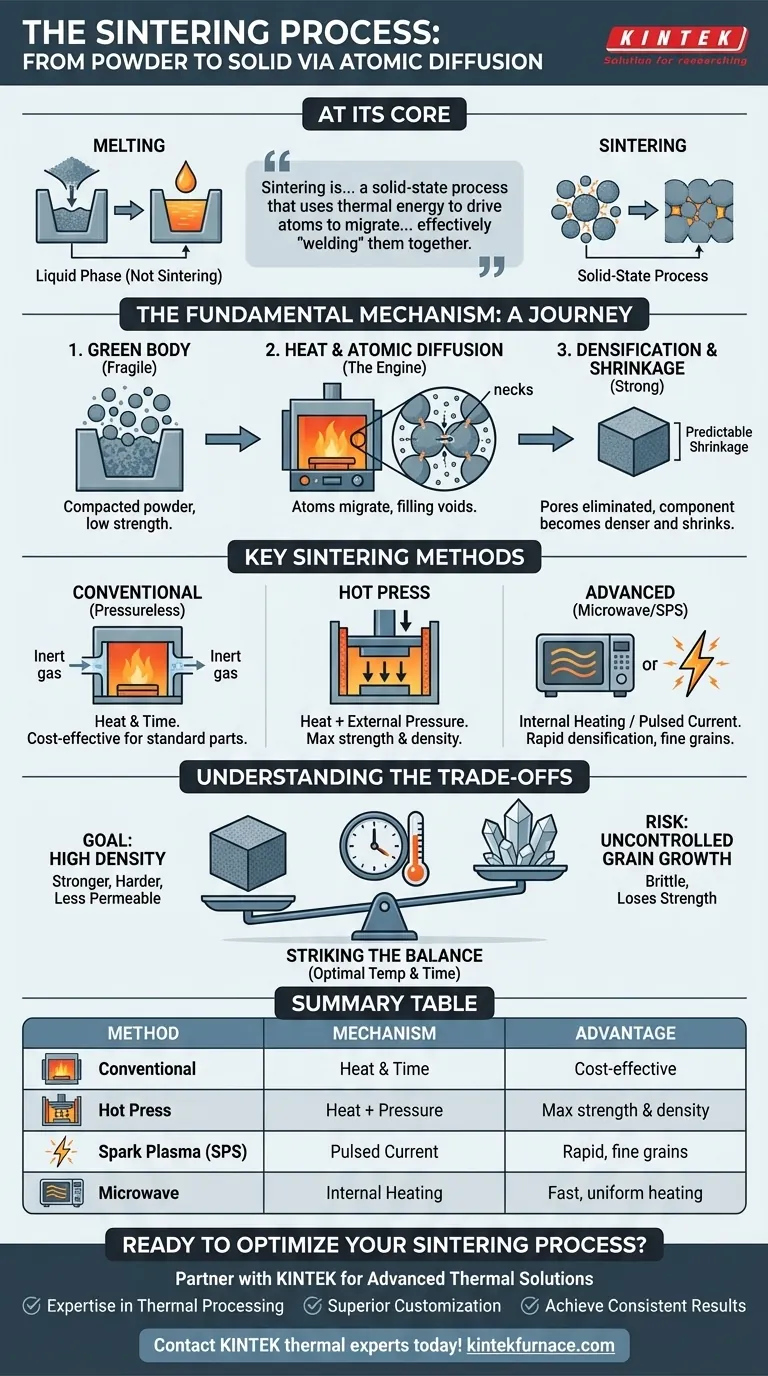

По своей сути, спекание — это производственный процесс, который превращает порошок в твердый, плотный объект с использованием высокой температуры. В отличие от плавления, материал нагревается до температуры ниже его точки плавления, что приводит к слиянию отдельных частиц посредством атомной диффузии, в результате чего образуется прочная, когерентная масса.

Спекание — это не плавление материала в жидкую форму. Вместо этого это твердотельный процесс, который использует тепловую энергию для перемещения атомов через границы частиц, эффективно «сваривая» их вместе и устраняя пустые пространства между ними.

Фундаментальный механизм: от порошка к твердому телу

Чтобы понять спекание, вы должны представить, что происходит на микроскопическом уровне. Этот процесс — путь от хрупкого, рыхло упакованного порошка к плотному, спроектированному компоненту.

Отправная точка: «Зеленое тело»

Процесс начинается со спрессованного порошка, часто скрепленного связующим. Эта первоначальная, хрупкая форма известна как зеленое тело. Хотя оно имеет желаемую форму, ему не хватает прочности, твердости и плотности, необходимых для его окончательного применения.

Активация процесса: тепло и атомная диффузия

Когда зеленое тело нагревается в печи, атомы в точках контакта частиц получают достаточно энергии для движения. Это движение, называемое атомной диффузией, является двигателем спекания. Атомы мигрируют из основной массы частиц в образующиеся между ними «шейки» и в поры (пустые пространства).

Результат: уплотнение и усадка

По мере того как атомы заполняют пустоты, поры уменьшаются и в конечном итоге устраняются. Это приводит к тому, что весь компонент становится плотнее и уменьшается в размере. Эта усадка при спекании предсказуема и должна учитываться; детали намеренно изготавливаются больше в их зеленом состоянии, чтобы гарантировать, что они уменьшатся до правильных конечных размеров.

Ключевые методы спекания и их назначение

Конкретный используемый метод зависит от материала, желаемых свойств и экономических факторов. Каждая вариация манипулирует температурой, давлением и методом нагрева для достижения конкретного результата.

Обычное (без давления) спекание

Это наиболее распространенная форма. Зеленое тело просто нагревается в печи с контролируемой атмосферой (часто вакуум или инертный газ) для предотвращения окисления. Оно полагается исключительно на температуру и время для обеспечения уплотнения.

Горячее прессование

В этом методе внешнее давление применяется одновременно с нагревом. Давление физически сжимает частицы, что ускоряет уплотнение и помогает достичь более высоких конечных плотностей, особенно для материалов, которые трудно спекать обычным способом.

Передовые методы: микроволновое и плазменное спекание

Эти методы используют альтернативные источники энергии. Микроволновое спекание использует микроволновое излучение для внутреннего нагрева материала, что может быть быстрее и равномернее. Искровое плазменное спекание (SPS) пропускает импульсный электрический ток через порошок, генерируя интенсивный локализованный нагрев в контактах частиц, что позволяет чрезвычайно быстро уплотнять при более низких общих температурах.

Понимание компромиссов

Успешное спекание — это не просто нагрев материала. Это точный баланс между достижением высокой плотности и контролем микроструктуры материала.

Цель: высокая плотность

Основная цель спекания — устранение пористости. Деталь с высокой плотностью, как правило, прочнее, тверже и менее проницаема, что является критически важными свойствами для высокопроизводительных применений, от зубных имплантатов до турбин реактивных двигателей.

Риск: неконтролируемый рост зерен

По мере слияния и уплотнения частиц микроскопические кристаллы, из которых состоит материал, известные как зерна, имеют тенденцию к увеличению. Если зерна становятся слишком большими, материал может стать хрупким и потерять прочность, что сводит на нет преимущества высокой плотности.

Поиск баланса

Основная задача инженеров — оптимизировать цикл спекания, а именно температуру и время выдержки. Цель состоит в том, чтобы удерживать деталь при достаточно высокой температуре достаточно долго для достижения максимальной плотности, но охлаждать ее до того, как зерна вырастут до вредного размера.

Как применить это к вашей цели

Выбор процесса и параметров спекания полностью определяется конечными свойствами, которые вы хотите получить.

- Если ваша основная цель — экономичное производство стандартных деталей: Обычное безнапорное спекание, как правило, является наиболее экономичным и простым подходом.

- Если ваша основная цель — максимальная прочность и производительность: Горячее прессование или искровое плазменное спекание являются лучшим выбором для достижения максимально возможной плотности с мелкозернистой структурой.

- Если ваша основная цель — скорость и эффективность процесса: Микроволновое и искровое плазменное спекание могут значительно сократить время цикла по сравнению с обычными методами.

Понимание этих принципов превращает спекание из простого этапа нагрева в точный инструмент для проектирования свойств материала на атомном уровне.

Сводная таблица:

| Метод спекания | Ключевой механизм | Основное преимущество |

|---|---|---|

| Обычное (без давления) | Тепло и время | Экономичность для стандартных деталей |

| Горячее прессование | Тепло + внешнее давление | Максимальная прочность и плотность |

| Искровое плазменное (SPS) | Импульсный электрический ток | Быстрое уплотнение, мелкие зерна |

| Микроволновое | Внутренний микроволновый нагрев | Быстрый, равномерный нагрев |

Готовы оптимизировать процесс спекания?

Выбор правильной печи для спекания имеет решающее значение для достижения идеального баланса плотности, прочности и микроструктуры ваших материалов. Передовые высокотемпературные печные решения KINTEK разработаны для обеспечения точного термического контроля, необходимого для ваших исследований и разработок или производства.

Почему стоит сотрудничать с KINTEK?

- Экспертиза в области термической обработки: Используйте наши глубокие знания для выбора идеальной печи — от муфельных и трубчатых печей до сложных вакуумных и атмосферных печей.

- Превосходная индивидуализация: Наши сильные внутренние возможности в области НИОКР и производства позволяют нам адаптировать печные системы — включая специализированные системы CVD/PECVD — к вашим уникальным экспериментальным или производственным требованиям.

- Достижение стабильных результатов: Обеспечьте предсказуемую усадку при спекании и контролируемый рост зерен с помощью нашего надежного, высокопроизводительного оборудования.

Не позволяйте ограничениям печи ухудшать свойства вашего материала. Независимо от того, разрабатываете ли вы новую керамику, металлические сплавы или передовые композиты, KINTEK предоставляет надежные решения для спекания, необходимые для успеха.

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить, как мы можем помочь вам освоить процесс спекания.

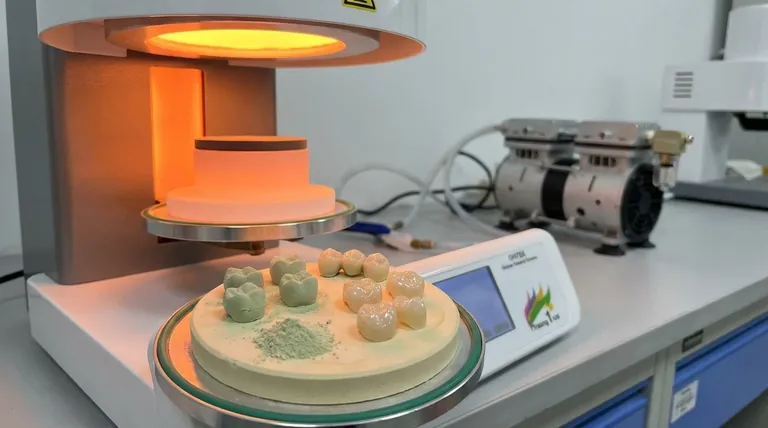

Визуальное руководство

Связанные товары

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Каковы последствия перегрузки стоматологической печи для спекания? Обеспечьте предсказуемые, высококачественные реставрации из диоксида циркония

- Как процесс спекания инновационно изменил применение дентального диоксида циркония? Повышение прочности, точности и эффективности

- Почему правильная вентиляция важна в зуботехнических печах для спекания? Обеспечьте качество и безопасность в вашей лаборатории

- Какие факторы следует учитывать при выборе зуботехнической печи для спекания? Обеспечьте качество и эффективность для вашей лаборатории

- Почему калибровка важна для зуботехнических печей для спекания? Обеспечьте идеальные реставрации и избегайте дорогостоящих неудач