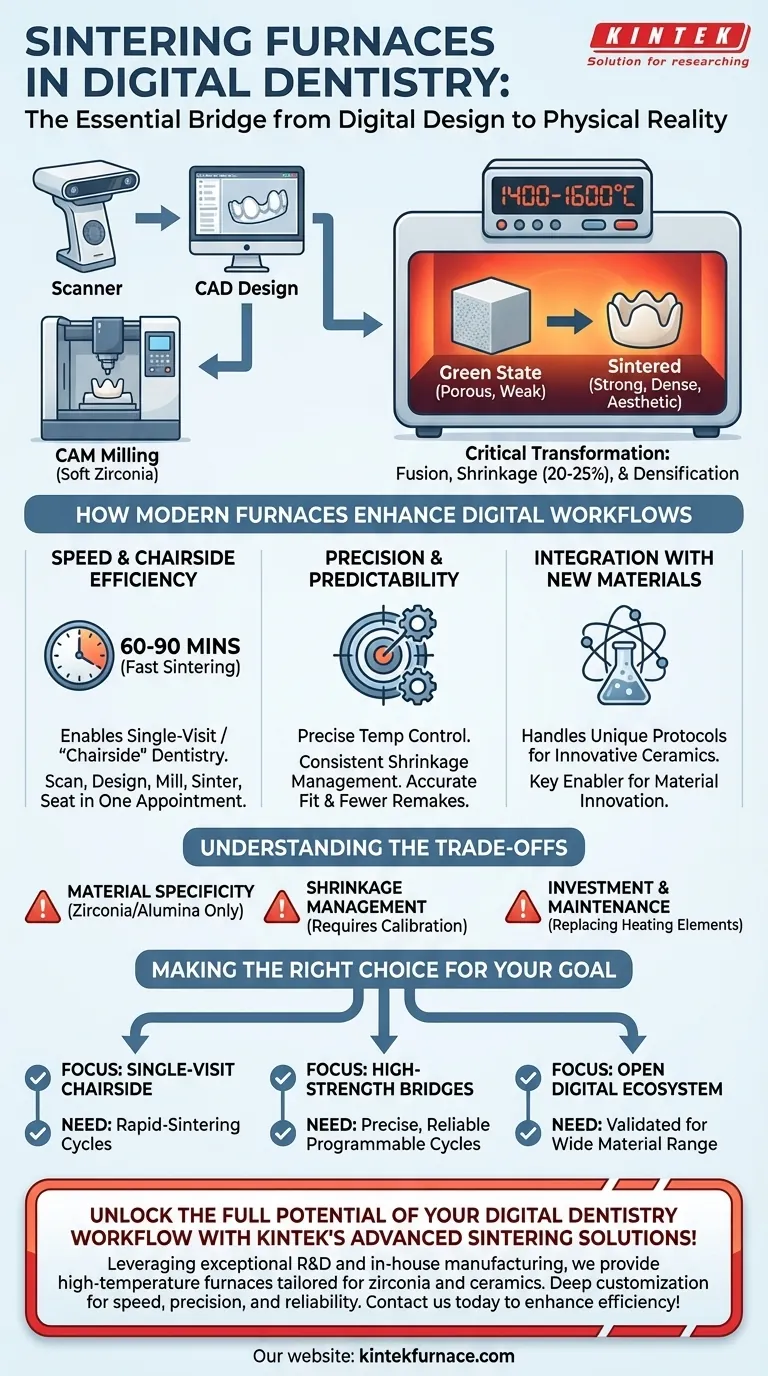

По своей сути, печь для спекания действует как последнее, критически важное звено, которое превращает цифровую разработанную и фрезерованную реставрацию в высокопрочную, клинически постоянную протезную конструкцию. Это не альтернатива цифровым технологиям, а скорее необходимый компонент, который раскрывает весь потенциал современных керамических материалов, таких как диоксид циркония, в рамках цифрового рабочего процесса.

Печь для спекания – это незаменимый мост между цифровым миром CAD/CAM-проектирования и физической реальностью долговечной, эстетичной стоматологической реставрации. Без нее наиболее распространенные высокопрочные материалы, используемые в цифровой стоматологии, оставались бы в слабом, непригодном для использования состоянии.

От цифрового файла к физической коронке

Путь от цифрового сканирования до готовой коронки иллюстрирует роль печи. Цифровой рабочий процесс не заменяет необходимость физической обработки; он делает эту обработку более точной, предсказуемой и эффективной.

Роль фрезерования CAD/CAM

Сначала стоматолог или зубной техник использует программное обеспечение CAD (Computer-Aided Design) для проектирования реставрации, такой как коронка или мост.

Этот цифровой файл затем отправляется на фрезерный станок CAM (Computer-Aided Manufacturing). Машина вырезает реставрацию из блока предварительно спеченного, мелоподобного диоксида циркония. На этом этапе материал достаточно мягок для быстрой и точной фрезеровки.

Спекание: Критическая трансформация

Отфрезерованная реставрация из диоксида циркония в "сыром" состоянии является слабой и увеличенной в размере. Затем ее помещают в печь для спекания.

Печь выполняет точный, запрограммированный цикл нагрева, повышая температуру до 1400°C – 1600°C. Это интенсивное тепло сплавляет керамические частицы вместе, процесс, известный как спекание.

Достижение окончательной прочности и эстетики

Во время спекания материал претерпевает контролируемую и значительную усадку (часто 20-25%), которую исходное программное обеспечение CAD должно точно учитывать.

Этот процесс превращает пористый, мелоподобный материал в плотное, непористое твердое тело с исключительной твердостью и устойчивостью к разрушению. Только после спекания диоксид циркония достигает своей окончательной прочности, прилегания и желаемой прозрачности для клинического использования.

Как современные печи улучшают цифровые рабочие процессы

Достижения в технологии печей напрямую согласуются с целями цифровой стоматологии: скорость, точность и эффективность. Это не просто обычные печи; это сложные приборы.

Скорость и эффективность на приеме

Наиболее значительным достижением является разработка циклов быстрого спекания. Современные печи теперь могут завершать цикл спекания или кристаллизации всего за 60-90 минут, по сравнению с многими часами ранее.

Именно эта скорость делает возможной настоящую стоматологию за одно посещение или "кресловую" стоматологию. Пациента можно отсканировать, а коронку спроектировать, отфрезеровать, спечь и установить за один прием.

Точность и предсказуемость

Цифровая стоматология основана на предсказуемых результатах. Современные печи обеспечивают чрезвычайно точный контроль температуры и программируемые циклы, адаптированные к конкретным материалам.

Это гарантирует постоянство усадки и соответствие окончательной реставрации исходному цифровому дизайну с микроскопической точностью, что приводит к лучшему прилеганию коронок и меньшему количеству переделок.

Интеграция с новыми материалами

По мере того, как производители стоматологических материалов разрабатывают новые и улучшенные виды керамики, усовершенствованные печи для спекания проектируются для работы с их уникальными протоколами обжига. Это делает их ключевым фактором для инноваций в материалах в рамках цифровой экосистемы.

Понимание компромиссов

Хотя печь для спекания необходима, ее интеграция предполагает понимание ее специфической роли и ограничений.

Специфичность материала

Печь для спекания специально разработана для керамики, такой как диоксид циркония и оксид алюминия. Она не используется для обработки других стоматологических материалов, таких как композитные смолы или большинство 3D-печатных полимеров, для которых существуют отдельные установки для отверждения или постобработки.

Фактор усадки

Успех всего рабочего процесса зависит от идеального управления усадкой материала. Любое несоответствие между расчетами программного обеспечения, процессом фрезерования и фактической работой печи приведет к тому, что реставрация не подойдет. Это требует хорошо откалиброванной системы.

Инвестиции и обслуживание

Печи для спекания являются значительными капитальными вложениями. Они также требуют постоянного обслуживания, главным образом, последующей замены нагревательных элементов (часто из дисилицида молибдена), которые со временем деградируют при использовании при высоких температурах.

Правильный выбор для вашей цели

Выбор и внедрение этой технологии полностью зависит от ваших клинических или бизнес-целей.

- Если ваша основная цель — стоматология за одно посещение: Печь с проверенными, быстрыми циклами спекания является абсолютной необходимостью для своевременного завершения рабочего процесса.

- Если ваша основная цель — производство высокопрочных, многозвенных мостов и каркасов: Вам нужна печь с точными, надежными и программируемыми циклами для обеспечения точности и целостности крупнопролетных реставраций.

- Если ваша основная цель — интеграция с открытой цифровой экосистемой: Отдайте предпочтение печи, которая подтверждена для работы с широким спектром материалов из диоксида циркония от разных производителей, а не только от одного патентованного бренда.

В конечном счете, современная печь для спекания — это технология, которая придает цифровым реставрациям физическую прочность и клиническую ценность.

Сводная таблица:

| Ключевой аспект | Роль в цифровой стоматологии |

|---|---|

| Функция | Превращает фрезерованный диоксид циркония в прочные, долговечные реставрации посредством высокотемпературного спекания |

| Преимущества | Позволяет проводить стоматологию за одно посещение, обеспечивает точное прилегание и поддерживает инновации в материалах |

| Достижения | Циклы быстрого спекания (60-90 минут), точный контроль температуры и интеграция с CAD/CAM |

| Соображения | Специфичность материала (например, диоксид циркония), требует управления усадкой и включает инвестиции в обслуживание |

Раскройте весь потенциал вашего цифрового стоматологического рабочего процесса с передовыми решениями для спекания от KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем стоматологическим лабораториям и клиникам высокотемпературные печи, специально разработанные для диоксида циркония и других видов керамики. Наши продукты, включая муфельные, трубчатые, вакуумные и атмосферные печи, предлагают глубокую индивидуализацию для удовлетворения ваших уникальных потребностей в скорости, точности и надежности. Свяжитесь с нами сегодня, чтобы повысить свою эффективность и обеспечить превосходные стоматологические реставрации!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему температурный диапазон важен при выборе зуботехнической печи? Раскройте совместимость материалов и точность

- Почему использование универсальной настройки для всех материалов в зуботехнической печи является ошибкой? Освойте прецизионный обжиг для идеальных реставраций

- Каковы основные функции керамических стоматологических печей? Достижение точности и долговечности в реставрациях зубов

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности

- Каково значение зуботехнических печей в стоматологии? Обеспечение прочности и точности стоматологических реставраций