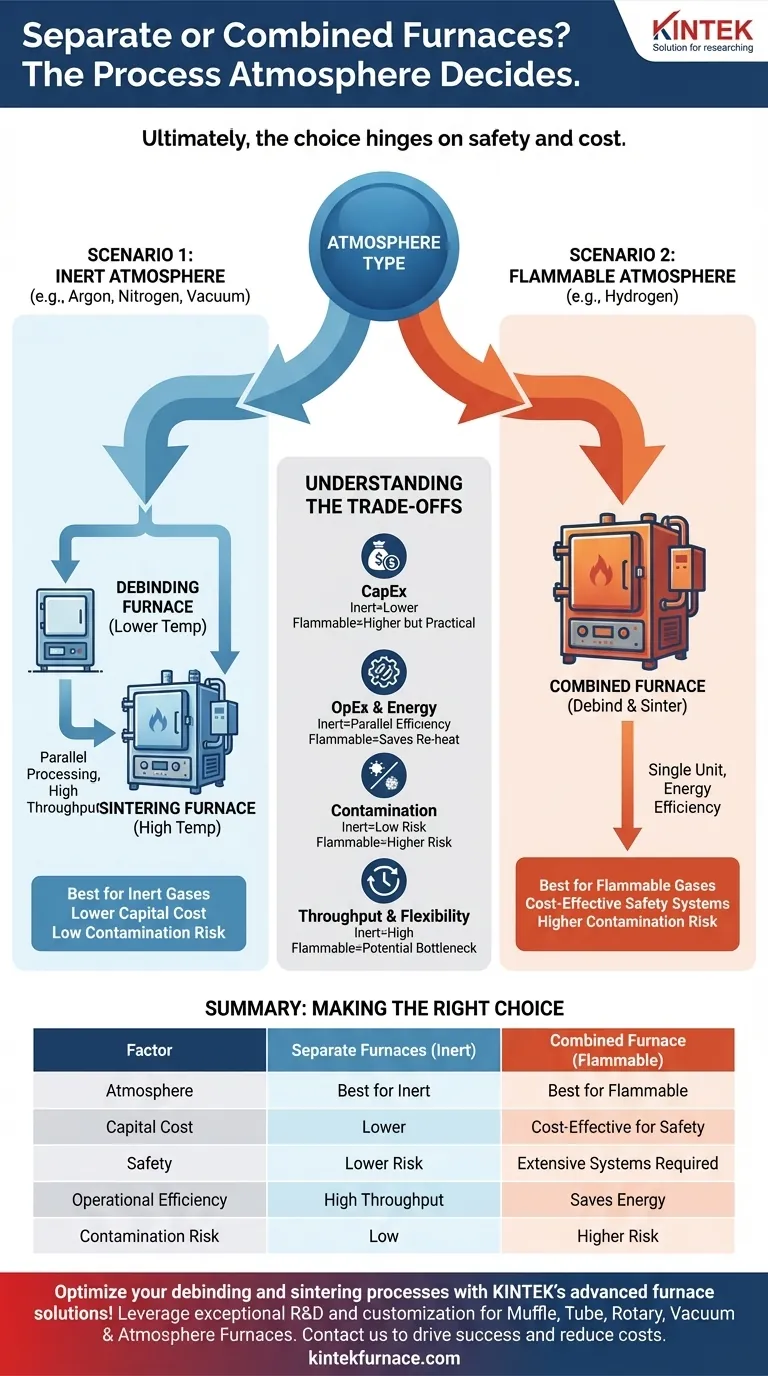

В конечном счете, выбор зависит от безопасности и стоимости. Тип требуемой технологической атмосферы — в частности, инертная она или горючая — является основным фактором, определяющим экономическую и практическую целесообразность использования отдельных печей по сравнению с комбинированной установкой для удаления связующего и спекания. Для инертных атмосфер, таких как аргон, отдельные печи часто более экономичны, тогда как для горючих атмосфер, таких как водород, строгие требования безопасности делают более логичным выбором одну, комбинированную печь.

Ваше решение — это прямой компромисс между первоначальными капитальными затратами и эксплуатационной сложностью. Высокая стоимость систем безопасности, требуемых для горючих газов, часто сводит на нет финансовую выгоду от более простой, отдельной печи для удаления связующего, склоняя чашу весов в пользу одного многопроцессного агрегата.

Основной фактор: Атмосфера и стоимость оборудования

Технологическая атмосфера напрямую влияет на конструкцию, функции безопасности и, следовательно, на стоимость печного оборудования. Это самая значительная переменная в процессе принятия решений.

Сценарий 1: Инертные атмосферы (Вакуум, Аргон, Азот)

Когда в вашем процессе используется инертная атмосфера, требования к оборудованию для удаления связующего и спекания сильно различаются. Печь для удаления связующего — это относительно недорогое устройство, предназначенное для более низких температур.

В этом сценарии установка с двумя печами часто является наиболее экономичным выбором. Вы можете инвестировать в простую, специализированную печь для удаления связующего и отдельную, более дорогую высокотемпературную печь для спекания, оптимизируя свои капитальные затраты.

Сценарий 2: Горючие атмосферы (Водород)

Использование водорода кардинально меняет расчет стоимости. Любая печь, работающая с горючим газом, требует обширных и дорогостоящих мер безопасности.

К ним относятся сертифицированные компоненты, системы контроля газа, аварийная вентиляция и надежные системы блокировки безопасности. Эти требования повышают стоимость «простой» печи для удаления связующего до уровня, сопоставимого со стоимостью полноценной печи для спекания.

Поскольку разница в стоимости минимальна, становится гораздо более практичным и экономически эффективным выполнять как удаление связующего, так и спекание в одной комбинированной печи, которая уже спроектирована для безопасной работы с водородом.

Понимание компромиссов

Хотя атмосфера является основным фактором, полный анализ требует сопоставления капитальных затрат с эксплуатационными факторами, такими как эффективность, риск загрязнения и производительность.

Капитальные затраты (CapEx)

Как уже было установлено, первоначальные инвестиции являются самым явным различием. Для процессов с использованием инертного газа две отдельные, специализированные установки часто могут быть дешевле, чем одна сложная комбинированная установка.

Для процессов с использованием горючих газов высокая стоимость систем безопасности на двух отдельных установках делает одну, комбинированную печь более финансово обоснованной инвестицией.

Эксплуатационная эффективность и энергопотребление

Комбинированная печь экономит энергию за счет исключения цикла охлаждения и повторного нагрева, требуемого при перемещении деталей между двумя отдельными печами.

Однако это не является абсолютным правилом. Металлическая печь для спекания, вынужденная работать при высоком парциальном давлении во время цикла удаления связующего, может быть менее эффективной и потреблять больше энергии, чем две отдельные, оптимизированные установки.

Чистота процесса и загрязнение

Существенным преимуществом системы с двумя печами является предотвращение перекрестного загрязнения. Процесс удаления связующего выделяет остатки связующего, которые могут оседать на внутренней поверхности печи.

В комбинированной печи эти остатки могут испаряться во время высокотемпературной стадии спекания и загрязнять конечные детали, потенциально компрометируя свойства материала. Отдельная печь для удаления связующего полностью изолирует эти загрязнители.

Пропускная способность и гибкость

Производственная линия с двумя печами обеспечивает более высокую пропускную способность и большую гибкость. Удаление связующего и спекание могут происходить параллельно, что означает, что одна партия может спекаться, пока следующая удаляет связующее.

Одна печь создает узкое место. Весь агрегат занят в течение всего времени обоих циклов, что ограничивает общую производственную мощность.

Принятие правильного решения для вашего процесса

Ваша оптимальная конфигурация печей зависит от того, какой эксплуатационный фактор является наиболее критичным для ваших бизнес-целей.

- Если ваш основной фокус — минимизация первоначальных затрат при использовании инертных газов: Отдельная установка для удаления связующего и спекания — ваш самый экономичный путь вперед.

- Если ваш основной фокус — безопасность и простота при использовании горючих газов: Одна комбинированная печь, спроектированная для работы с водородом, является наиболее практичным и экономически эффективным решением.

- Если ваш основной фокус — максимальная пропускная способность и чистота деталей: Две отдельные печи превосходят, поскольку они позволяют осуществлять параллельную обработку и устраняют риск перекрестного загрязнения.

Тщательно взвесив стоимость безопасности с вашими конкретными производственными потребностями, вы сможете принять разумное и стратегическое решение об инвестициях в оборудование.

Сводная таблица:

| Фактор | Отдельные печи | Комбинированная печь |

|---|---|---|

| Тип атмосферы | Лучше всего для инертных (например, аргон) | Лучше всего для горючих (например, водород) |

| Капитальные затраты | Ниже для инертных газов | Более высокие первоначальные затраты, но экономически выгодно для горючих газов |

| Безопасность | Меньший риск с инертными газами | Требуются обширные системы безопасности для горючих газов |

| Эксплуатационная эффективность | Более высокая пропускная способность при параллельной обработке | Экономит энергию за счет исключения циклов охлаждения/повторного нагрева |

| Риск загрязнения | Низкий, благодаря изоляции остатков удаления связующего | Более высокий риск перекрестного загрязнения |

| Гибкость | Высокая, позволяет независимое управление процессом | Ниже, поскольку печь занята полный цикл |

Оптимизируйте ваши процессы удаления связующего и спекания с помощью передовых печных решений KINTEK! Используя исключительные возможности в области НИОКР и собственного производства, мы предоставляем различным лабораториям индивидуальные высокотемпературные печи, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные требования, будь то отдельные установки для инертных атмосфер или комбинированные системы для горючих газов для повышения безопасности, эффективности и чистоты деталей. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут способствовать вашему успеху и снизить эксплуатационные расходы!

Визуальное руководство

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему для отжига титановых образцов LMD при 800°C используется муфельная печь? Оптимизируйте производительность ваших материалов

- Как лабораторная муфельная печь используется на этапе удаления связующего из зеленых тел из гидроксиапатита? Точный контроль температуры

- Каково значение точности контроля температуры в высокотемпературных печах для легированного углеродом диоксида титана?

- Каково значение термической среды при кальцинации? Достигните чистых керамических фаз с KINTEK

- Какую роль играет высокотемпературная камерная печь сопротивления при спекании? Освоение уплотнения электролитной трубки