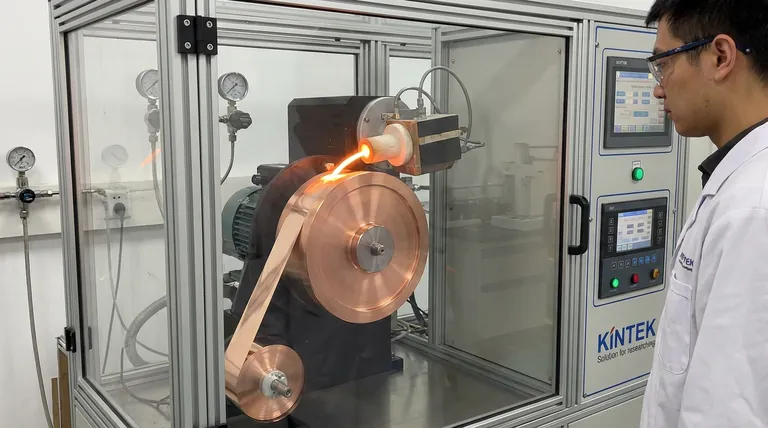

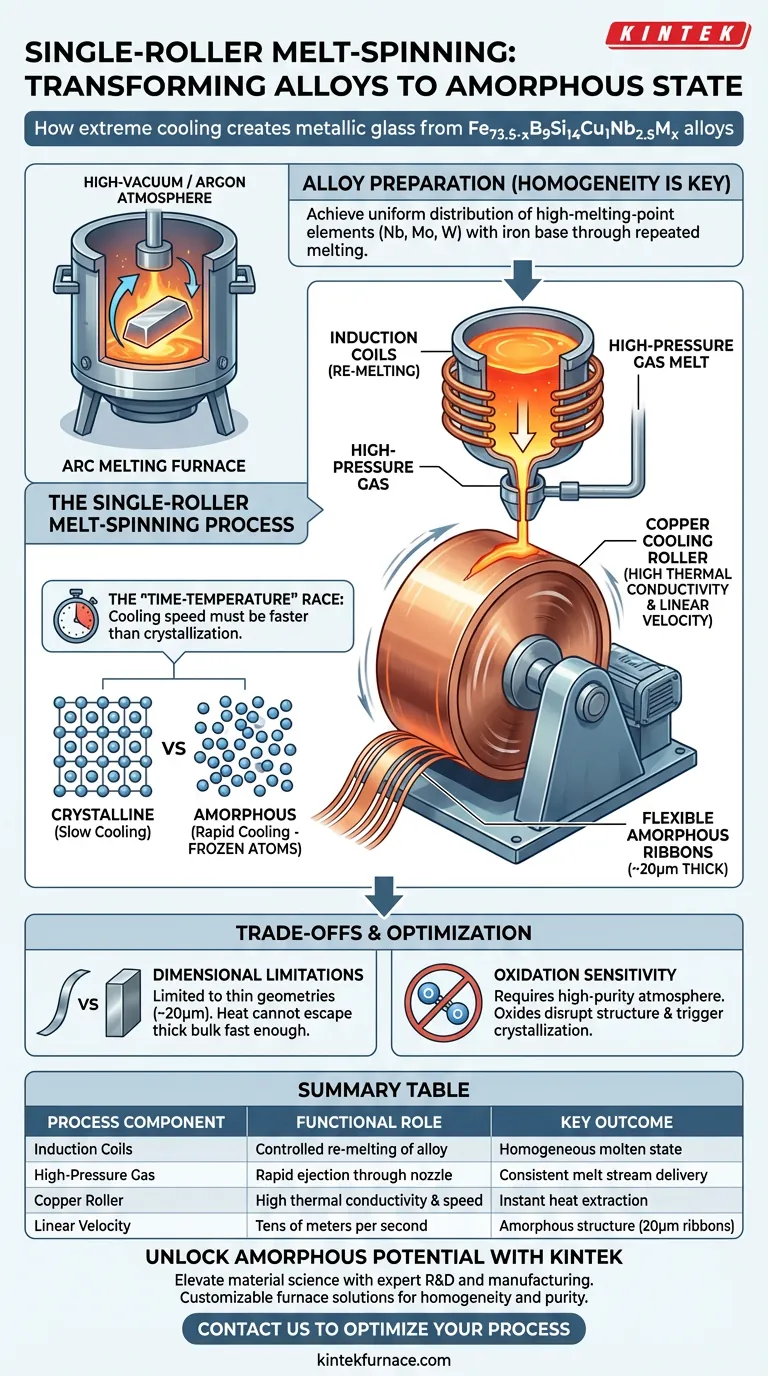

Система однороликового распыления расплава способствует аморфизации, подвергая расплавленный сплав экстремальной скорости охлаждения, которая предотвращает кристаллизацию.

Для сплава Fe73.5-xB9Si14Cu1Nb2.5Mx система работает путем повторной плавки слитка с использованием индукционных катушек и выбрасывания расплава под действием газа высокого давления на быстро вращающийся медный ролик. Высокая линейная скорость ролика мгновенно отводит тепло, замораживая атомы в неупорядоченном состоянии для формирования гибких аморфных лент толщиной примерно 20 микрон.

Суть этого процесса — гонка «время-температура»: скорость охлаждения, создаваемая вращающимся роликом, должна быть выше времени, необходимого атомам для организации в кристаллическую решетку.

Механика быстрой кристаллизации

Повторная плавка и впрыск

Процесс начинается с взятия предварительно легированного слитка и его повторной плавки внутри системы распыления с использованием индукционных катушек.

После полного расплавления сплава газ высокого давления используется для продавливания жидкого металла через сопло.

Этот выброс направляет точную струю расплавленного материала на охлаждающую поверхность под ним.

Роль медного ролика

Основным компонентом системы является медный охлаждающий ролик, который вращается с чрезвычайно высокой скоростью.

Медь выбирается из-за ее высокой теплопроводности, выступая в качестве немедленного теплоотвода для расплавленной струи.

Ролик достигает линейной скорости в десятки метров в секунду, что критически важно для растягивания расплава в тонкий слой.

Фиксация атомной структуры

Контакт между расплавленной струей и сверхбыстрым роликом создает огромный температурный градиент.

Это приводит к быстрой скорости охлаждения, которая мгновенно снижает температуру сплава.

Из-за резкого охлаждения атомы замораживаются в своих неупорядоченных положениях, прежде чем они смогут нуклеироваться или организоваться в кристаллическую структуру.

Важность подготовки сплава

Хотя распылитель расплава создает аморфное состояние, качество результата зависит от исходного слитка.

Достижение однородности

Перед распылением расплава слиток Fe73.5-xB9Si14Cu1Nb2.5Mx должен быть подготовлен в дуговой плавильной печи.

Этот этап гарантирует, что высокоплавкие элементы, такие как ниобий, молибден или вольфрам, полностью расплавятся и смешаются с железом.

Обеспечение равномерного распределения

Процесс дуговой плавки включает многократное переворачивание и повторную плавку слитка.

Это гарантирует, что переходные металлы с различной атомной массой достигают высоко однородного макроскопического распределения.

Без этой однородности процесс распыления расплава может привести к неравномерным аморфным свойствам по всей ленте.

Понимание компромиссов

Ограничения по размерам

Физика этого метода охлаждения накладывает строгие ограничения по размерам.

Для поддержания скорости охлаждения, необходимой для аморфизации, продукт ограничен тонкими геометриями, обычно лентами толщиной около 20 микрон.

Невозможно производить объемные, толстые компоненты с использованием однороликовой системы, поскольку тепло не может достаточно быстро выйти из центра материала, чтобы предотвратить кристаллизацию.

Чувствительность к окислению

Присутствие оксидов может нарушить аморфную структуру.

Подготовка прекурсора зависит от высокого вакуума и атмосферы чистого аргона для предотвращения окисления.

Если кислород загрязняет расплав во время дуговой плавки или распыления, это может вызвать нежелательную кристаллизацию.

Сделайте правильный выбор для вашей цели

- Если ваша основная цель — создание полностью аморфной структуры: Убедитесь, что линейная скорость ролика максимизирована, чтобы «обогнать» кинетику кристаллизации сплава.

- Если ваша основная цель — консистенция материала: Убедитесь, что исходный слиток был многократно перевернут и расплавлен в дуговой печи для полного диспергирования высокоплавких элементов.

Сочетая точную гомогенизацию прекурсора с экстремальными скоростями охлаждения однороликовой системы, вы эффективно фиксируете этот сложный сплав в высокопроизводительное металлическое стекло.

Сводная таблица:

| Компонент процесса | Функциональная роль | Ключевой результат |

|---|---|---|

| Индукционные катушки | Контролируемая повторная плавка слитка сплава | Однородное расплавленное состояние |

| Газ высокого давления | Быстрый выброс через прецизионное сопло | Стабильная подача расплавленной струи |

| Медный ролик | Высокая теплопроводность и высокоскоростное вращение | Мгновенный отвод тепла |

| Линейная скорость | Десятки метров в секунду | Аморфная структура (ленты 20 мкм) |

Раскройте потенциал исследований аморфных металлов

Повысьте свои возможности в области материаловедения с KINTEK. При поддержке экспертных исследований и разработок и производства мы предлагаем высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также специализированное лабораторное оборудование для высокотемпературного синтеза.

Независимо от того, обрабатываете ли вы сплавы на основе железа или разрабатываете индивидуальные металлические стекла, наши настраиваемые решения для печей обеспечивают однородность и чистоту, необходимые вашим исследованиям.

Готовы оптимизировать ваш процесс быстрой кристаллизации? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные потребности проекта с нашими техническими специалистами!

Визуальное руководство

Ссылки

- Subong An, Jae Won Jeong. Fine-Grained High-Permeability Fe73.5−xB9Si14Cu1Nb2.5Mx (M = Mo or W) Nanocrystalline Alloys with Co-Added Heterogeneous Transition Metal Elements. DOI: 10.3390/met14121424

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Как цифровые технические резюме помогают научному сообществу? Раскрываем секреты высокотемпературных печей

- Какую роль играет промышленная система диффузионной печи POCl3 в DOSS? Мастер количественного контроля фосфора

- Каковы преимущества нанесения покрытий методом PVD? Обеспечьте точность, чистоту и экологичность работы

- Какова цель проведения финальной термообработки? Оптимизация производительности вашего гетеропереходного устройства

- Какова функция системы верхнего продува кислородом-азотом? Точное управление высокопроизводительным плавлением

- Почему диоксид углерода используется для внутриреакционной газификационной регенерации катализаторов NiCuCe? Повышение долговечности катализатора

- Каково значение высокого вакуума в качестве базового давления при напылении MoS2? Обеспечение чистоты и стехиометрии пленки

- Как термогравиметрический анализ (TGA/DTG) дает промышленное руководство? Оптимизация обработки пыли доменной печи