Система азотных сопел определяет качество компонентов, контролируя скорость и равномерность отвода тепловой энергии посредством принудительной конвекции. Впрыскивая азот под высоким давлением непосредственно в печь, система регулирует скорость охлаждения для различных геометрий, что является основным фактором в предотвращении физической деформации и внутреннего структурного дисбаланса.

Основная функция системы азотных сопел заключается в обеспечении контролируемой среды для быстрого охлаждения посредством конвективного теплообмена. Успех зависит от балансировки скоростей охлаждения в различных толщинах стенок, чтобы предотвратить коробление и вредное перераспределение остаточных напряжений.

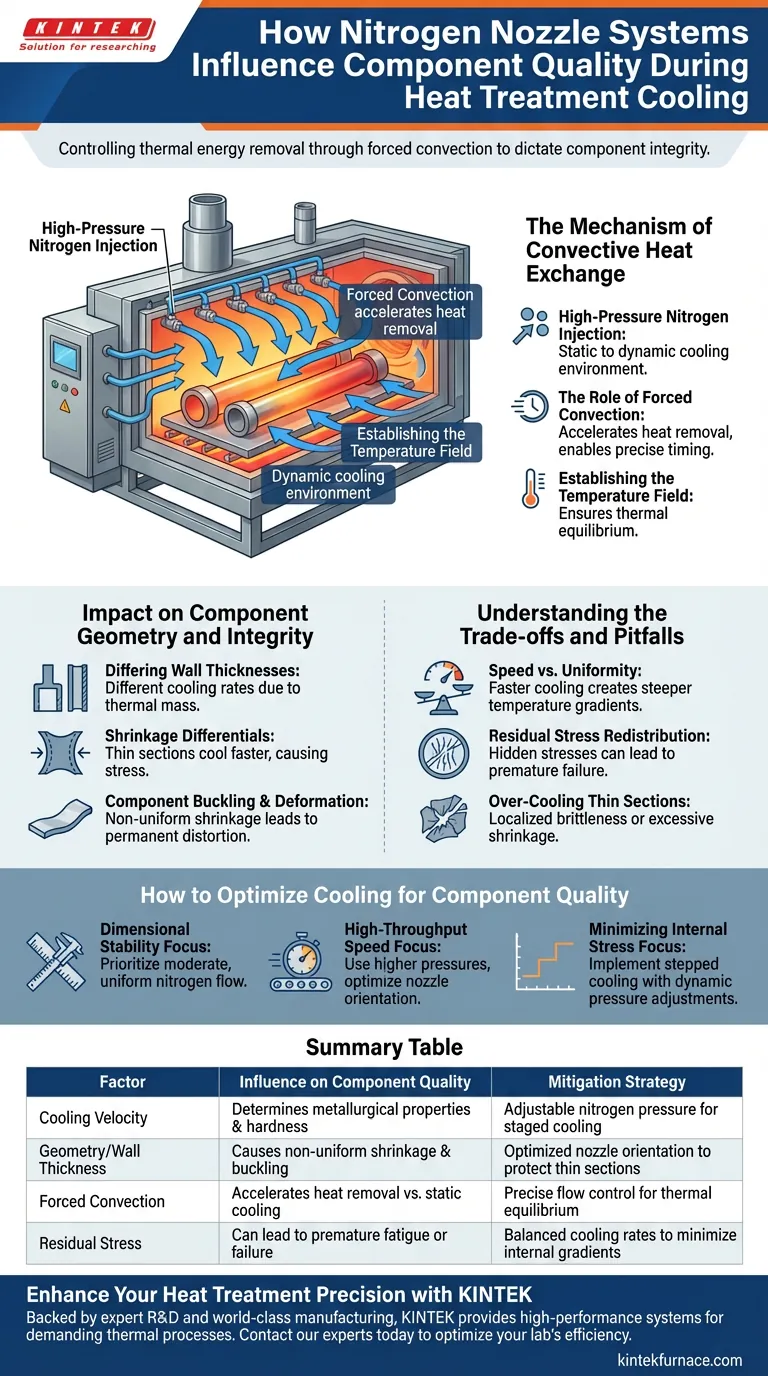

Механизм конвективного теплообмена

Впрыск азота под высоким давлением

Система работает путем подачи газообразного азота под высоким давлением в нагретую среду печи. Этот процесс превращает статическую среду охлаждения в динамическую, где газ выступает в качестве среды для быстрого переноса энергии.

Роль принудительной конвекции

Принудительная конвекция возникает, когда азот протекает по поверхностям горячих компонентов. Это движение значительно ускоряет отвод тепла по сравнению с естественным излучением или статическим охлаждением, позволяя достичь точного времени, необходимого в конкретных циклах термообработки.

Создание температурного поля

Расположение и давление сопел создают определенное температурное поле внутри печи. Хорошо спроектированная система обеспечивает достижение азотом всех поверхностей компонента, стремясь поддерживать максимально возможный тепловой баланс во время быстрого падения температуры.

Влияние на геометрию и целостность компонента

Проблема различной толщины стенок

Крупные компоненты часто имеют сложную геометрию как с тонкими стенками, так и с толстыми, плотными сердечниками. Азотные сопла должны управляться осторожно, поскольку эти различные области естественным образом теряют тепло с разной скоростью из-за своей тепловой массы.

Дифференциалы усадки

Если поток азота слишком агрессивен или плохо направлен, тонкие секции будут охлаждаться и сжиматься гораздо быстрее, чем толстый сердечник. Эта разница в скорости усадки является основной причиной дефектов во время фазы охлаждения.

Коробление и деформация компонента

Когда усадка неравномерна, возникающее механическое напряжение может вызвать коробление или деформацию компонента. Эта необратимая деформация часто делает высокоточные компоненты непригодными, поскольку они больше не соответствуют допускам по размерам.

Понимание компромиссов и подводных камней

Скорость против равномерности

Основной компромисс при азотном охлаждении — это баланс между скоростью охлаждения и тепловой равномерностью. Хотя более быстрое охлаждение может обеспечить желаемые металлургические свойства, оно увеличивает риск создания крутого температурного градиента, приводящего к растрескиванию или коробление.

Перераспределение остаточных напряжений

Даже если компонент не деформируется видимым образом, неправильное охлаждение может привести к перераспределению остаточных напряжений. Эти внутренние напряжения могут оставаться скрытыми до тех пор, пока компонент не будет использоваться, что потенциально может привести к преждевременной усталости или неожиданному отказу.

Чрезмерное охлаждение тонких секций

Распространенная ошибка — сосредоточение внимания исключительно на требованиях к охлаждению самой толстой части компонента. Это часто приводит к чрезмерному охлаждению более тонких секций, что может вызвать локальную хрупкость или чрезмерную усадку.

Как оптимизировать охлаждение для качества компонента

Применение систем в вашем проекте

Для обеспечения высочайшего качества компонента система азотных сопел должна быть настроена на конкретную геометрию обрабатываемых деталей.

- Если ваш основной упор делается на стабильность размеров: Отдавайте предпочтение более умеренному, равномерному потоку азота, который минимизирует разницу температур между тонкими и толстыми секциями.

- Если ваш основной упор делается на высокую скорость обработки: Используйте более высокое давление, но убедитесь, что ориентация сопел оптимизирована для предотвращения прямого попадания на тонкостенные участки.

- Если ваш основной упор делается на минимизацию внутренних напряжений: Внедрите ступенчатый подход к охлаждению, при котором давление азота динамически регулируется, чтобы температура сердечника могла «догнать» температуру поверхности.

Точность системы азотных сопел является окончательной гарантией от тепловых дисбалансов, которые ставят под угрозу структурную целостность термообработанных компонентов.

Сводная таблица:

| Фактор | Влияние на качество компонента | Стратегия смягчения последствий |

|---|---|---|

| Скорость охлаждения | Определяет металлургические свойства и твердость. | Регулируемое давление азота для поэтапного охлаждения. |

| Геометрия/толщина стенки | Вызывает неравномерную усадку и коробление. | Оптимизированная ориентация сопел для защиты тонкостенных участков. |

| Принудительная конвекция | Ускоряет отвод тепла по сравнению со статическим охлаждением. | Точный контроль потока для поддержания теплового баланса. |

| Остаточное напряжение | Может привести к преждевременной усталости или отказу. | Сбалансированные скорости охлаждения для минимизации внутренних градиентов. |

Повысьте точность термообработки с KINTEK

Не позволяйте тепловым дисбалансам ставить под угрозу целостность ваших компонентов. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает высокопроизводительные системы Muffle, Tube, Vacuum и CVD, разработанные для самых требовательных термических процессов. Наши настраиваемые высокотемпературные лабораторные печи гарантируют, что ваши конкретные требования к охлаждению и нагреву будут выполнены с непревзойденной точностью.

Готовы повысить эффективность своей лаборатории? Свяжитесь с нашими экспертами сегодня, чтобы узнать, как наши индивидуальные решения могут улучшить результаты ваших материалов.

Визуальное руководство

Ссылки

- Indira Dey, Konrad Wegener. Comprehensive Distortion Analysis of a Laser Direct Metal Deposition (DMD)-Manufactured Large Prototype Made of Soft Martensitic Steel 1.4313. DOI: 10.3390/jmmp8020078

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Почему для вакуумного карботермического восстановления используется глиноземный тигель? Обеспечение чистоты при 1723 К

- Почему для газофазного осаждения палладия необходимы вакуумный насос и система пламенной запайки? Объяснение ключевой роли

- Как чистота поверхности влияет на производительность муллитовых керамических труб печей? Повышение чистоты и эффективности

- Почему в экспериментах по каталитическому разложению метана (CDM) используется тигель из сплава FeCrAl? Ключ к высокотемпературной стабильности

- Какова цель очистки подложек из MgO для роста ScN? Оптимизируйте качество вашей эпитаксиальной пленки

- Какова максимальная температура для кварцевой трубки? Обеспечьте безопасные и надежные высокотемпературные процессы

- Каковы ключевые характеристики тигля (трубки) для печи из оксида алюминия? Жизненно важны для успеха высокотемпературной лаборатории

- Какова необходимость использования лабораторной вакуумной сушильной печи при обработке порошков катализаторов Fe-N-C?