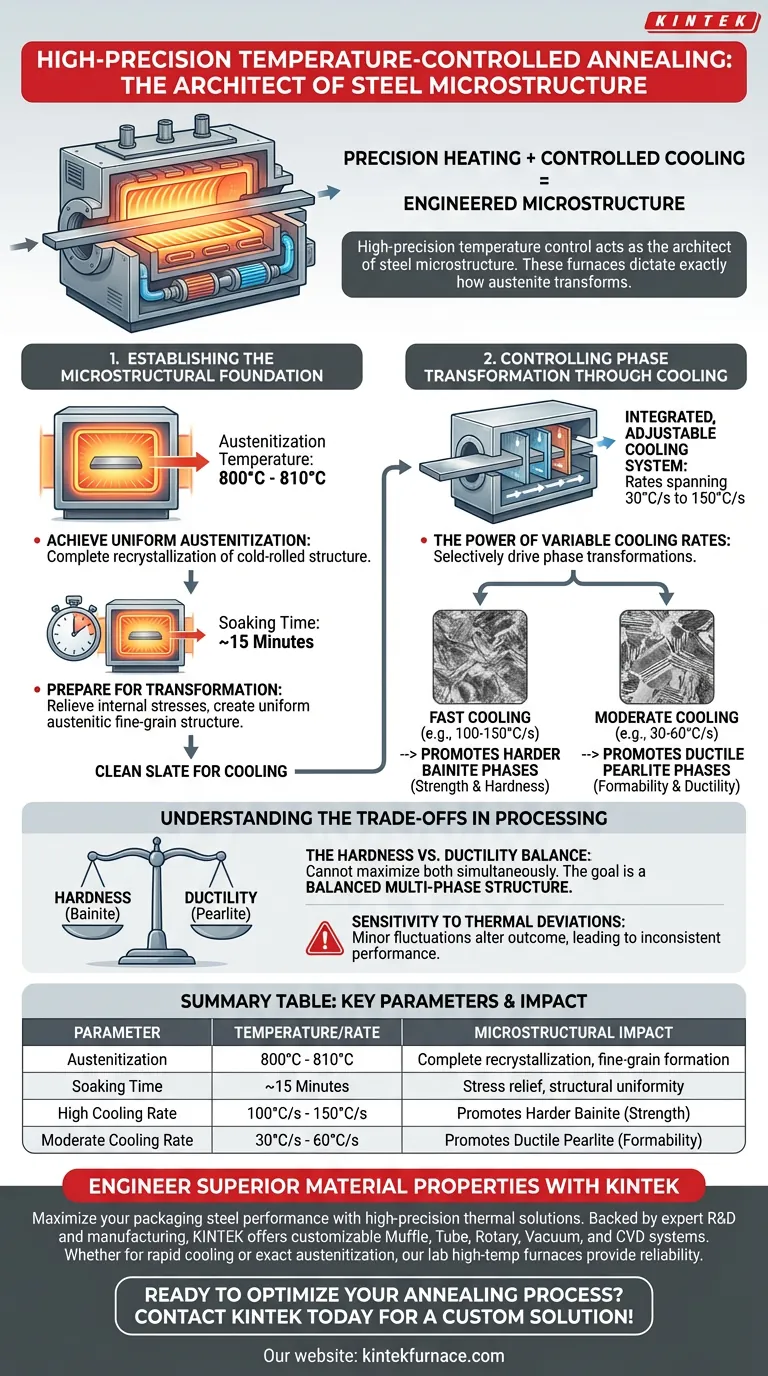

Высокоточный контроль температуры действует как архитектор микроструктуры стали. Нагревая сталь до определенных температур аустенитизации (около 810°C) и используя строго регулируемые скорости охлаждения в диапазоне от 30°C/с до 150°C/с, эти печи точно определяют, как аустенит трансформируется. Эта возможность позволяет целенаправленно создавать специфические многофазные микроструктуры, такие как бейнит или перлит, которые напрямую определяют конечные механические свойства упаковочной стали.

Истинная ценность печи заключается не только в нагреве, но и в ее способности выполнять точные траектории охлаждения. Манипулируя скоростью охлаждения, производители могут избирательно управлять фазовыми превращениями, чтобы добиться точного компромисса между твердостью и пластичностью, требуемого для конкретного применения.

Создание микроструктурной основы

Чтобы контролировать конечные свойства упаковочной стали, сначала необходимо сбросить внутреннюю структуру материала.

Достижение равномерной аустенитизации

Высокоточные печи нагревают образцы до заданного значения, обычно в диапазоне от 800°C до 810°C.

Точное поддержание этой температуры обеспечивает полную рекристаллизацию микроструктуры холодной прокатки.

Подготовка к трансформации

Выдержка стали при этой температуре в течение определенного времени (например, 15 минут) создает однородную аустенитную мелкозернистую структуру.

Этот период "выдержки" снимает внутренние напряжения, накопленные в ходе предыдущей обработки, эффективно создавая чистый лист для фазы охлаждения.

Контроль фазовых превращений посредством охлаждения

Формирование многофазных микроструктур происходит в основном в процессе охлаждения, а не нагрева.

Сила переменных скоростей охлаждения

Определяющей особенностью этих печей является интегрированная, регулируемая система охлаждения, способная работать со скоростями в диапазоне от 30°C/с до 150°C/с.

Этот широкий динамический диапазон позволяет операторам выходить за рамки простого закалки или медленного охлаждения.

Избирательное формирование фаз

Выбирая определенную скорость в этом диапазоне, вы контролируете кинетику превращения аустенита.

Вы можете направить микроструктуру к бейниту (обычно более твердому) или перлиту (обычно более мягкому), в зависимости от приложенной скорости охлаждения.

Понимание компромиссов в обработке

Хотя высокоточный отжиг обеспечивает контроль, он требует преодоления присущих материалу компромиссов.

Баланс между твердостью и пластичностью

Вы не можете одновременно максимизировать каждое свойство. Формирование более твердых фаз, таких как бейнит, часто происходит за счет пластичности.

Цель печи — достичь сбалансированной многофазной структуры, в которой сталь достаточно тверда для защиты упакованных товаров, но достаточно пластична для формовки без растрескивания.

Чувствительность к тепловым отклонениям

Поскольку окно для специфических фазовых превращений узкое, даже незначительные колебания температуры печи или постоянства охлаждения могут изменить результат.

Отсутствие точности здесь приводит к непоследовательным микроструктурам, что вызывает вариативность в ударной вязкости и производительности при низкотемпературных применениях.

Сделайте правильный выбор для своей цели

При настройке процесса отжига целевая микроструктура должна определяться конечным использованием упаковочной стали.

- Если ваш основной фокус — прочность и твердость: Отдавайте предпочтение более высоким скоростям охлаждения для содействия образованию бейнитных фаз в микроструктуре.

- Если ваш основной фокус — формуемость и пластичность: Используйте умеренные скорости охлаждения для благоприятствования образованию перлита и обеспечения сохранения мелкозернистых структур.

Прецизионный отжиг превращает обработку стали из грубой тепловой задачи в деликатную, настраиваемую науку микроструктурного инжиниринга.

Сводная таблица:

| Параметр | Температура/Скорость | Влияние на микроструктуру |

|---|---|---|

| Аустенитизация | 800°C - 810°C | Полная рекристаллизация и образование мелкозернистой структуры |

| Время выдержки | ~15 минут | Снятие внутренних напряжений и структурная однородность |

| Высокая скорость охлаждения | 100°C/с - 150°C/с | Способствует образованию более твердых бейнитных фаз для прочности |

| Умеренная скорость охлаждения | 30°C/с - 60°C/с | Способствует образованию пластичных перлитных фаз для формуемости |

Создавайте превосходные свойства материалов с KINTEK

Максимизируйте производительность вашей упаковочной стали с помощью высокоточных термических решений. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы муфельные, трубчатые, роторные, вакуумные и CVD, все из которых могут быть настроены в соответствии с вашими конкретными потребностями в микроструктурном инжиниринге. Независимо от того, требуются ли вам быстрые траектории охлаждения или точный контроль аустенитизации, наши лабораторные высокотемпературные печи обеспечивают надежность, необходимую вашим исследованиям.

Готовы оптимизировать процесс отжига? Свяжитесь с KINTEK сегодня для индивидуального решения!

Визуальное руководство

Ссылки

- R. Uzun, Yasemin Kılıç. Effect of Chemical Composition and Annealing Parameters for Advanced Packaging Steel Applications. DOI: 10.16984/saufenbilder.1599129

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для вакуумной термообработки молибдена

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему при мониторинге колебаний поверхности расплавленного металла применяются специфические нагревательные импульсы? Раскройте тайны материалов

- Каковы технические характеристики оборудования для физического осаждения из паровой фазы (PVD) для перовскитов? Precision Thin Films

- Каково значение применения полных ограничений перемещений в фиксированных точках входа? Обеспечение тепловой точности

- Какова основная функция лабораторной электрической печи при пиролизе пищевых отходов? Обеспечение точной подготовки образцов

- Почему для активации биоугля необходимо использовать азот высокой чистоты? Обеспечение целостности углерода и развития пор

- Какова функция точной системы нагрева при гидролизе пальмоядрового масла? Оптимизируйте выход жирных кислот

- Как работают распылители и печи в процессе распылительной пиролиза? Освойте синтез наночастиц

- Как вакуумная сушильная печь способствует структурной стабильности композитных электродных пластин на основе кремния?