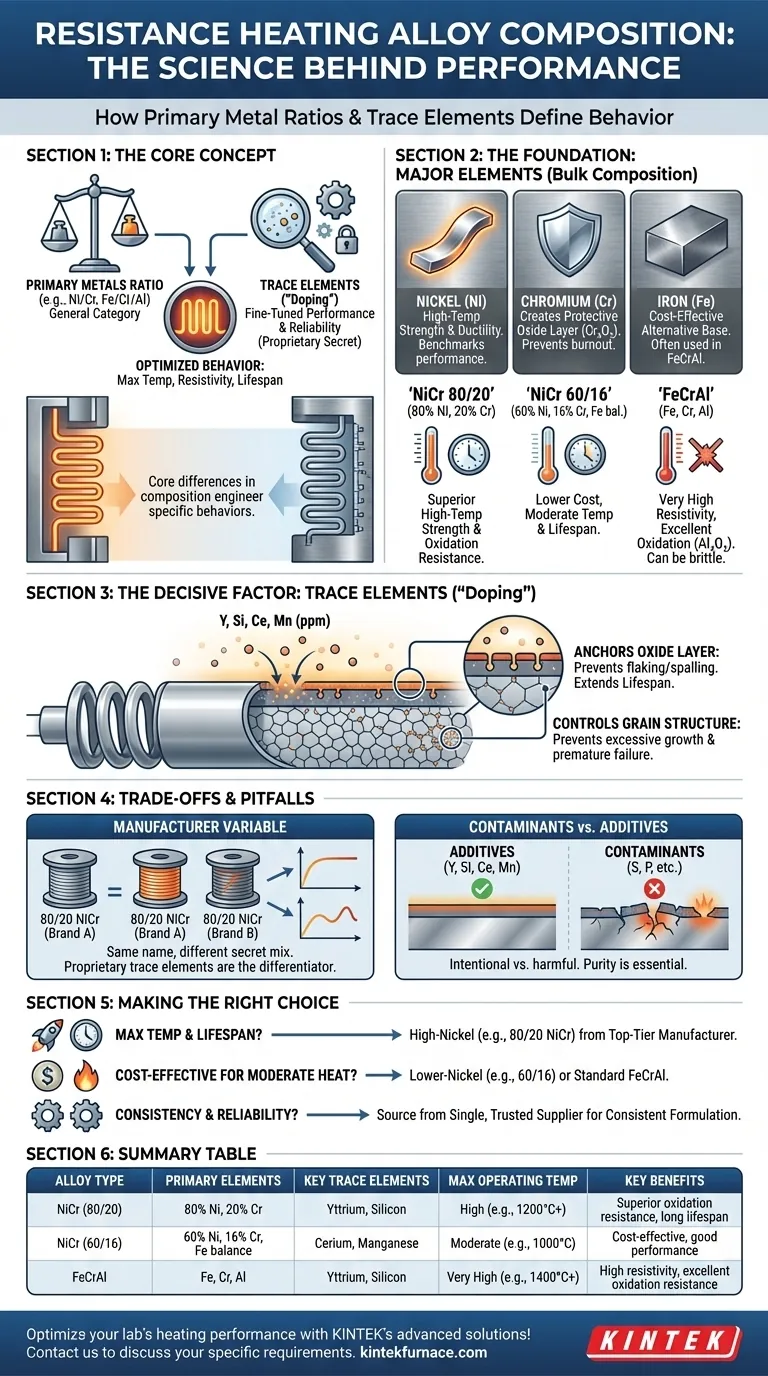

По своей сути, сплавы для резистивного нагрева различаются двумя основными способами: соотношением их основных составляющих металлов, таких как никель и хром, и точным, часто минимальным, количеством микроэлементов, добавляемых для улучшения их характеристик. Эти основные и второстепенные различия в составе не случайны; они разработаны для создания специфического поведения, напрямую влияющего на максимальную рабочую температуру сплава, электрическое удельное сопротивление и срок службы.

Ключевой вывод заключается в том, что, хотя соотношение основных металлов определяет общую категорию сплава, именно точный контроль над микроэлементами — часто являющийся коммерческой тайной производителя — по-настоящему определяет его высокотемпературную стабильность и конечную надежность в нагревательном оборудовании.

Основа: Основные легирующие элементы

Основной состав сплава определяет его фундаментальные характеристики. Наиболее распространенными элементами являются никель (Ni), хром (Cr) и железо (Fe), и их относительные пропорции являются первой и самой важной спецификацией.

Роль никеля (Ni) и хрома (Cr)

Никель ценится за его пластичность и превосходную прочность при высоких температурах. Хром является критически важным компонентом для создания защитного оксидного слоя на поверхности сплава при нагревании.

Этот защитный слой, обычно оксид хрома (Cr₂O₃), предотвращает выгорание основного металла, действуя как стабильная, прочная пленка, устойчивая к дальнейшему окислению.

Влияние соотношений (например, 80/20 против 60/16)

Соотношение никеля и хрома напрямую влияет на производительность. Сплав 80% Ni, 20% Cr (часто называемый нихромом 80/20) является эталоном для высокоэффективных нагревательных элементов. Высокое содержание никеля обеспечивает превосходную прочность при высоких температурах и устойчивость к окислению.

Сплав 60% Ni, 16% Cr (остальное часто составляет железо) предлагает более дешевую альтернативу. Хотя он по-прежнему очень эффективен, его меньшее содержание никеля и хрома обычно приводит к более низкой максимальной рабочей температуре и более короткому сроку службы по сравнению с его аналогом 80/20.

Альтернатива на основе железа, хрома и алюминия (FeCrAl)

Другой основной класс сплавов заменяет никель железом в качестве основного компонента, создавая сплавы FeCrAl. Они известны своим очень высоким удельным сопротивлением и превосходной устойчивостью к окислению благодаря образованию оксида алюминия (Al₂O₃).

Хотя сплавы FeCrAl часто могут достигать более высоких температур, чем сплавы NiCr, они могут становиться хрупкими после термических циклов. Выбор между NiCr и FeCrAl зависит от конкретных требований нагревательного применения.

Решающий фактор: Микроэлементы

Если основные элементы задают сцену, то микроэлементы определяют производительность. Это крошечные, преднамеренные добавки — иногда измеряемые в частях на миллион — которые оказывают непропорционально большое влияние на поведение сплава.

Улучшение защитного оксидного слоя

Самая важная функция микроэлементов — улучшить адгезию и целостность защитной оксидной пленки. Добавки, такие как иттрий (Y), кремний (Si), церий (Ce) и марганец (Mn), «легируются» в сплав в точных количествах.

Эти элементы мигрируют на поверхность при нагревании и закрепляют оксидный слой на основном металле, предотвращая его отслаивание или осыпание во время термических циклов. Более прочный оксидный слой напрямую приводит к увеличению срока службы элемента.

Контроль структуры зерен и стабильности

Микроэлементы также помогают контролировать структуру зерен сплава при высоких температурах. Закрепляя границы зерен, они предотвращают чрезмерный рост зерен, что сохраняет механическую прочность материала и предотвращает преждевременный отказ.

Понимание компромиссов и подводных камней

Состав сплава — это серия преднамеренных инженерных компромиссов. Понимание этих компромиссов является ключом к предотвращению распространенных отказов.

Переменная, зависящая от производителя

Два сплава, продаваемые под одним названием (например, «80/20 NiCr») от разных производителей, не обязательно идентичны. Запатентованная смесь микроэлементов является ключевым отличием и основной причиной различий в производительности и цене.

Премиальный сплав от авторитетного производителя прошел обширные исследования для оптимизации своего пакета микроэлементов для максимального срока службы. Более дешевый аналог может иметь правильное соотношение основных элементов, но ему не хватает усовершенствованного «легирования», необходимого для долгосрочной стабильности.

Загрязнители против добавок

Существует критическая разница между преднамеренными микродобавками и непреднамеренными загрязнителями. Элементы, такие как сера и фосфор, даже в минимальных количествах, могут быть крайне пагубными.

Эти загрязнители могут нарушить формирование стабильного оксидного слоя и создать слабые места, что приведет к быстрому локализованному разрушению нагревательного элемента. Вот почему использование высокочистых, хорошо контролируемых сплавов имеет решающее значение для ответственных применений.

Сделайте правильный выбор для вашего применения

Выбор сплава — это не просто подбор температурного рейтинга; это подбор состава в соответствии с вашими требованиями к производительности, надежности и стоимости.

- Если ваш основной фокус — максимальная рабочая температура и срок службы: Выбирайте сплав с высоким содержанием никеля, такой как 80/20 NiCr, от производителя высшего класса, известного строгим контролем состава и оптимизированными микроэлементами.

- Если ваш основной фокус — экономичность для умеренного нагрева: Сплав с более низким содержанием никеля (например, 60/16 NiCrFe) или стандартный сплав FeCrAl может обеспечить отличное соотношение цены и качества и производительности.

- Если ваш основной фокус — стабильность и надежность: Приобретайте сплав у одного надежного поставщика, чтобы гарантировать, что запатентованная рецептура микроэлементов, а следовательно, и производительность, остается неизменной от партии к партии.

В конечном счете, понимание состава сплава превращает ваш процесс выбора из простого поиска по техническому листу в стратегическое решение, обеспечивающее долгосрочную надежность вашей конструкции.

Сводная таблица:

| Тип сплава | Основные элементы | Ключевые микроэлементы | Макс. рабочая температура | Ключевые преимущества |

|---|---|---|---|---|

| NiCr (80/20) | 80% Ni, 20% Cr | Иттрий, Кремний | Высокая (например, 1200°C+) | Превосходная устойчивость к окислению, долгий срок службы |

| NiCr (60/16) | 60% Ni, 16% Cr, остальное Fe | Церий, Марганец | Умеренная (например, 1000°C) | Экономичность, хорошая производительность |

| FeCrAl | Fe, Cr, Al | Иттрий, Кремний | Очень высокая (например, 1400°C+) | Высокое удельное сопротивление, превосходная устойчивость к окислению |

Оптимизируйте производительность печей вашей лаборатории с помощью передовых решений KINTEK! Используя исключительные исследования и разработки и собственное производство, мы поставляем различным лабораториям системы высокотемпературных печей, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша глубокая возможность индивидуальной настройки обеспечивает точный выбор сплава для ваших уникальных экспериментальных потребностей, повышая надежность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные требования!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Каковы преимущества нагревательных элементов из карбида кремния в зуботехнических печах? Повышение качества спекания диоксида циркония

- Для чего используется карбид кремния в нагревательных установках? Откройте для себя его высокотемпературную долговечность

- Какова рабочая температура карбида кремния (SiC)? Обеспечьте надежную работу до 1600°C

- Какие параметры регламентирует стандарт МЭК для нагревательных элементов? Обеспечение безопасности и производительности

- Какие типы нагревательных элементов обычно используются в печах с падающей трубой? Найдите подходящий элемент для ваших температурных потребностей