Наиболее значительной эволюцией в системах PECVD был переход от высокопроизводительных пакетных процессоров к высокоточным кластерным установкам для обработки отдельных пластин. Это фундаментальное изменение было не просто сменой оборудования, но прямым ответом на требования современной электроники. Появление схем очень большой (VLSI) и сверхбольшой (ULSI) интеграции, где элементы устройств уменьшились до микроскопического уровня, сделало неприемлемыми вариации от пластины к пластине в старых пакетных системах.

Эволюция от пакетной обработки к PECVD для отдельных пластин была обусловлена одним не подлежащим обсуждению требованием: необходимостью абсолютного контроля процесса. По мере того как полупроводниковые устройства становились меньше и сложнее, промышленность променяла сырую пропускную способность пакетных систем на бескомпромиссную однородность и точность обработки отдельных пластин.

Движущая сила: от высокой пропускной способности к высокой точности

История эволюции PECVD — это история самой полупроводниковой промышленности. Основная цель всегда заключалась в нанесении тонких пленок, но определение «хорошей» пленки значительно изменилось.

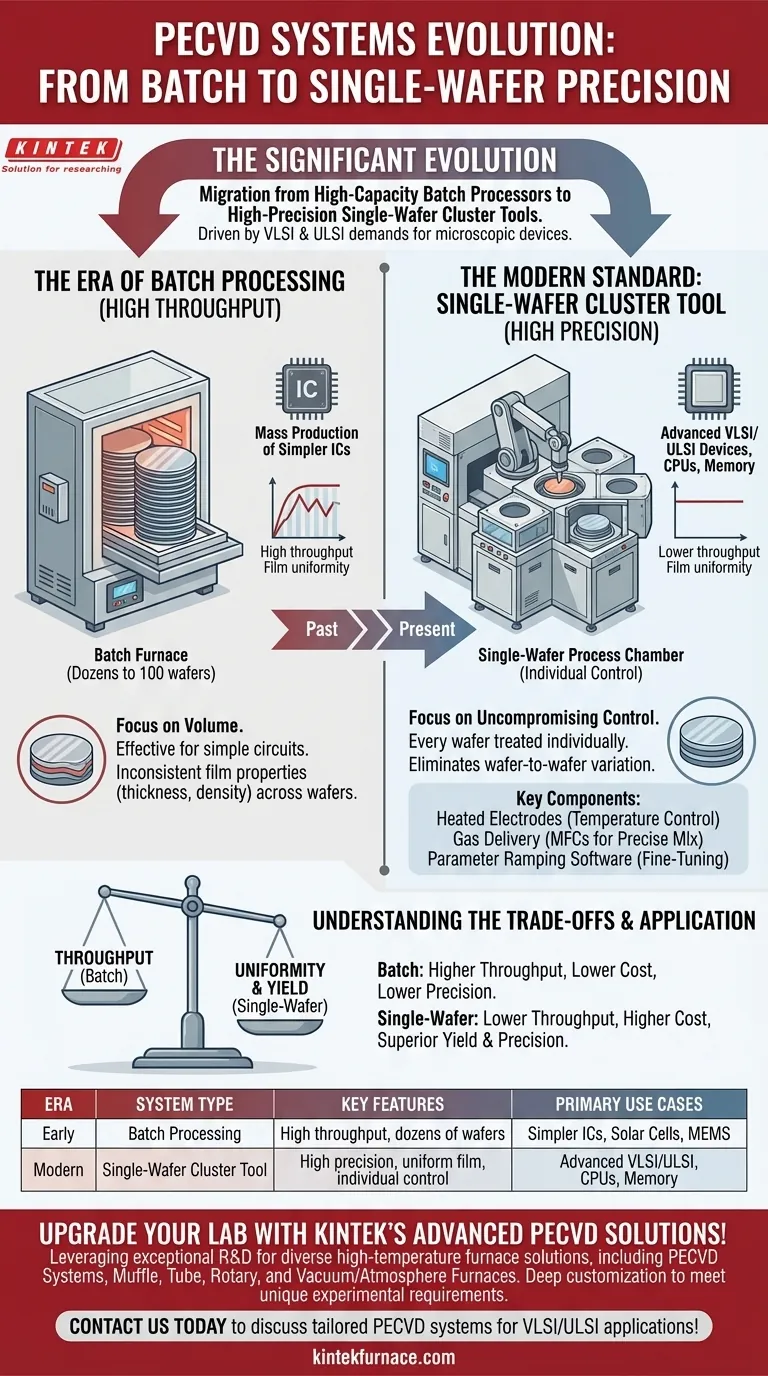

Эра пакетной обработки

В ранних поколениях производства эффективность измерялась объемом. Пакетные процессоры представляли собой большие печи, способные обрабатывать десятки или даже до 100 пластин за один цикл.

Этот подход был эффективен для своего времени, обеспечивая массовое производство более простых интегральных схем. Однако было почти невозможно гарантировать, что каждая пластина в партии испытывала абсолютно одинаковые условия, что приводило к небольшим вариациям свойств пленки.

Революция VLSI/ULSI

Разработка технологий VLSI и ULSI ознаменовала критический поворотный момент. По мере уменьшения транзисторов и других компонентов даже малейшие несоответствия в толщине, плотности или химическом составе пленки могли привести к выходу устройства из строя.

Промышленности требовалась система, в которой процесс для пластины №1 был бы идентичен процессу для пластины №1000. Изменчивость пакетной обработки стала критической проблемой, требующей нового подхода.

Современный стандарт: кластерная установка для обработки отдельных пластин

Для решения проблемы однородности промышленность разработала кластерную установку для обработки отдельных пластин. Эта архитектура отказалась от концепции пакетной обработки в пользу обработки каждой пластины как индивидуального, изолированного процесса.

Фокус на бескомпромиссном контроле

В современной системе одна пластина поступает в специальную технологическую камеру PECVD. Здесь она подвергается точно контролируемой среде, обеспечивая идеальную однородность получаемой пленки по всей ее поверхности.

Такой подход «одна за раз» гарантирует, что каждая произведенная пластина получает абсолютно одинаковую обработку, устраняя основной недостаток старых пакетных систем.

Ключевые компоненты для точного осаждения

Современные системы PECVD достигают такого контроля с помощью высокотехнологичных подсистем:

- Нагреваемые электроды: Верхний и нижний электроды создают плазму и точно контролируют температуру подложки — критически важный фактор для качества пленки.

- Подача газа: Многоканальный газовый блок с контроллерами массового расхода (MFC) подает точную, воспроизводимую смесь газов-прекурсоров в камеру.

- Программное обеспечение для изменения параметров: Сложное программное обеспечение позволяет операторам точно настраивать и изменять параметры процесса — такие как температура, давление и поток газа — во время самого осаждения.

Сила тонкой настройки

Этот уровень контроля позволяет целенаправленно манипулировать ключевыми свойствами пленки. Регулируя расход газа, рабочую температуру и условия плазмы, инженеры могут точно определять конечную толщину, показатель преломления, внутреннее напряжение и твердость пленки.

Понимание компромиссов

Переход к системам для обработки отдельных пластин не обошелся без компромиссов. Понимание этих компромиссов является ключом к пониманию того, почему этот сдвиг был необходим.

Производительность против однородности

Самый очевидный компромисс — это сырая производительность пластин. Пакетная печь могла обрабатывать 100 пластин одновременно. Хотя современные камеры для обработки отдельных пластин очень быстры, общая производительность системы по своей природе ниже.

Однако это вводящее в заблуждение сравнение. «Выход» — процент пригодных, функционирующих чипов — от системы для обработки отдельных пластин значительно выше для передовых устройств, что делает ее эффективную пропускную способность превосходящей.

Стоимость и сложность

Кластерные установки для обработки отдельных пластин значительно сложнее и дороже своих пакетных предшественников. Они требуют передовой вакуумной технологии, сложной управляющей электроники и робототехники для перемещения пластин между технологическими модулями.

Эта более высокая стоимость является необходимой ценой за точность, требуемую для производства современных ЦП, микросхем памяти и других передовых процессоров.

Как применить это к вашей цели

Выбор между этими технологическими поколениями полностью определяется чувствительностью производимого устройства.

- Если ваш основной фокус — это передовой контроль процесса и однородность пленки: Кластерная установка для обработки отдельных пластин является единственным жизнеспособным вариантом для производства передовых устройств VLSI/ULSI.

- Если ваш основной фокус — это крупносерийное осаждение для менее чувствительных применений: Старые пакетные системы все еще могут использоваться в таких областях, как производство солнечных элементов или некоторых МЭМС, где стоимость на пластину важнее, чем однородность на нанометровом уровне.

В конечном итоге, эволюция технологии PECVD отражает неустанное стремление к точности, которое определяет всю полупроводниковую промышленность.

Сводная таблица:

| Эра | Тип системы | Ключевые особенности | Основные области применения |

|---|---|---|---|

| Ранняя | Пакетная обработка | Высокая пропускная способность, обрабатывает десятки пластин | Массовое производство более простых ИС, солнечных элементов, некоторых МЭМС |

| Современная | Кластерная установка для обработки отдельных пластин | Высокая точность, однородное осаждение пленки, индивидуальный контроль пластины | Передовые устройства VLSI/ULSI, ЦП, микросхемы памяти |

Обновите свою лабораторию с помощью передовых решений PECVD от KINTEK!

Вы занимаетесь передовыми полупроводниковыми исследованиями или производством, которые требуют абсолютного контроля процесса и однородности пленки? KINTEK использует исключительные НИОКР и собственное производство для обеспечения различных лабораторий передовыми решениями для высокотемпературных печей. Наша продукция включает системы PECVD, муфельные, трубчатые, роторные печи, а также вакуумные и атмосферные печи, дополненные мощными возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы PECVD могут повысить вашу точность и выход годных изделий в приложениях VLSI/ULSI!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок