По своей сути, печь химического осаждения из газовой фазы (CVD) используется в синтезе наноматериалов для создания исключительно чистых, высокопроизводительных материалов, таких как графен и углеродные нанотрубки, из газообразного сырья. Она обеспечивает строго контролируемую высокотемпературную среду, где запускаются химические реакции, позволяя атомам осаждаться на поверхность и самоорганизовываться в точные наноструктуры. Этот процесс является основополагающим для создания компонентов для передовой электроники, катализаторов и биомедицинских устройств.

Ключевая функция печи CVD заключается не только в нагреве материалов, но и в использовании этой тепловой энергии для разложения прекурсорных газов и осаждения их составляющих атомов на подложку, эффективно "выращивая" наноматериал с атомной точностью.

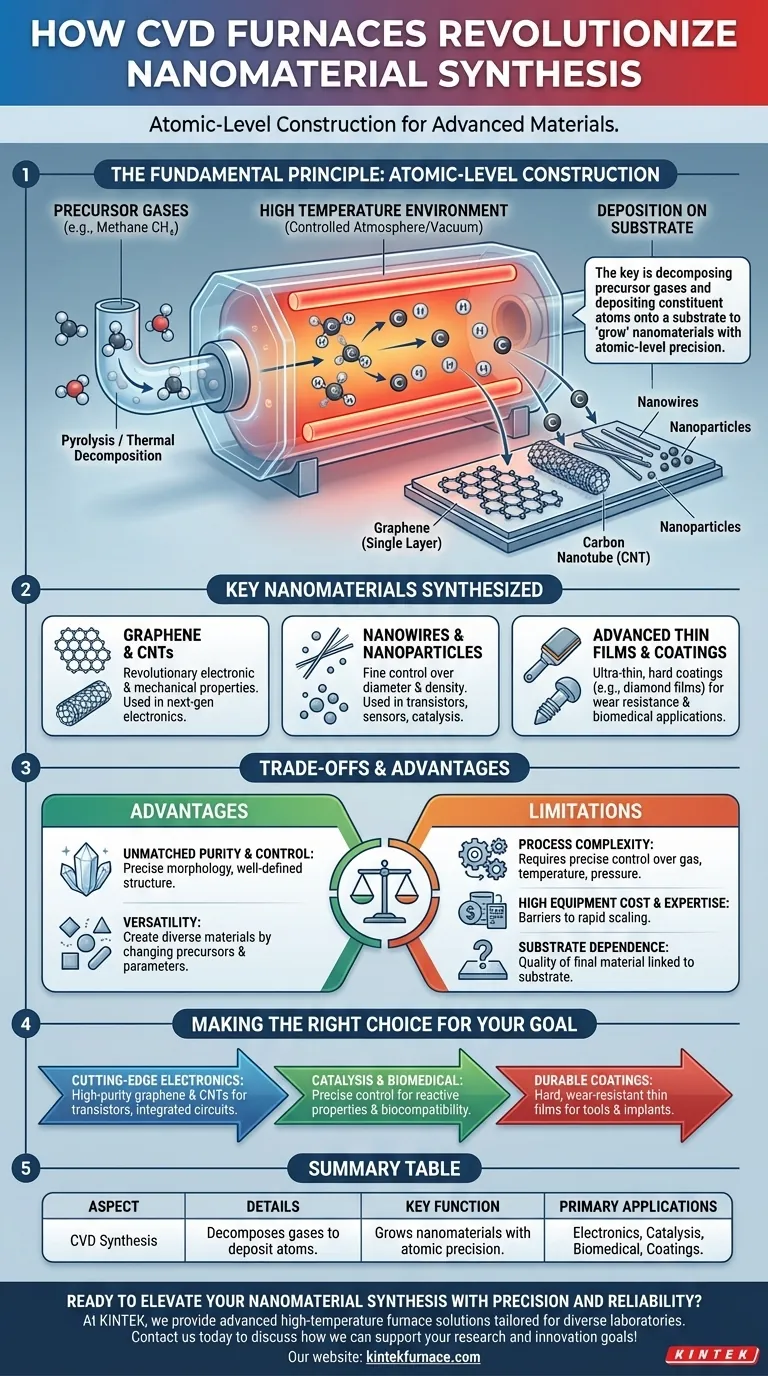

Фундаментальный принцип: как CVD строит наноматериалы

Понимание процесса CVD заключается в рассмотрении его как формы конструирования на атомном уровне. Вместо того чтобы вырезать материал, вы строите его, атом за атомом.

Роль прекурсорных газов

Процесс начинается с прекурсорных газов, которые представляют собой летучие соединения, содержащие элементы, необходимые для конечного материала. Например, для создания углеродных наноматериалов часто используется газ, такой как метан (CH₄), в качестве источника углерода.

Сила высокой температуры

Печь обеспечивает критическую энергию, обычно при очень высоких температурах, для инициирования химической реакции. Этот нагрев вызывает разложение прекурсорных газов в процессе, называемом пиролизом или термическим разложением, высвобождая желаемые атомы (например, атомы углерода из метана).

Осаждение на подложку

Эти высвобожденные атомы затем перемещаются по камере и оседают на подготовленной поверхности, называемой подложкой. В строго контролируемых условиях эти атомы связываются с подложкой и друг с другом, образуя высокоупорядоченную кристаллическую структуру, такую как однослойный графен или свернутая углеродная нанотрубка.

Критическая контролируемая атмосфера

Печи CVD — это атмосферные печи, что означает, что внутренняя среда тщательно контролируется. Часто работающая под вакуумом или заполненная инертными газами, эта бескислородная атмосфера крайне важна для предотвращения загрязнения и нежелательных побочных реакций, обеспечивая исключительную чистоту конечного наноматериала.

Ключевые наноматериалы, синтезируемые методом CVD

Универсальность процесса CVD позволяет создавать широкий спектр ценных наноматериалов, просто изменяя прекурсорные газы, температуру и давление.

Графен и углеродные нанотрубки (УНТ)

Это наиболее яркие примеры наноматериалов, синтезируемых методом CVD. Разлагая углеродсодержащий газ, исследователи могут выращивать одиночный атомный слой углерода (графен) на подложке или стимулировать его образование бесшовных цилиндров (углеродные нанотрубки), оба из которых обладают революционными электронными и механическими свойствами.

Нанопроволоки и наночастицы

Используя различные прекурсоры, можно выращивать другие структуры. Например, газы, содержащие кремний, могут быть использованы для выращивания кремниевых нанопроволок для использования в транзисторах и датчиках. Процесс позволяет точно контролировать диаметр, длину и плотность этих проволок.

Передовые тонкие пленки и покрытия

Применение выходит за рамки отдельных наноструктур. CVD является основным методом для нанесения ультратонких, твердых покрытий, таких как алмазные пленки на режущие инструменты или износостойкие слои на биомедицинские имплантаты. Эти пленки технически являются наноматериалами из-за их контролируемой, нанометровой толщины и структуры.

Понимание компромиссов и преимуществ

Хотя CVD является мощным методом, он обладает определенными сильными и слабыми сторонами, которые определяют его пригодность для конкретного применения.

Преимущество: Непревзойденная чистота и контроль

Величайшая сила CVD заключается в способности производить материалы с чрезвычайно высокой чистотой и хорошо определенной кристаллической структурой. Этот контроль над морфологией и размером делает полученные наноматериалы столь ценными для высокопроизводительных применений в электронике и катализе.

Преимущество: Универсальность

Процесс очень гибок. Одна печь CVD может быть использована для создания десятков различных материалов — от графена до покрытий из тугоплавких металлов — просто изменяя прекурсорные газы и параметры процесса.

Ограничение: Сложность процесса

Системы CVD требуют точного контроля над скоростью потока газа, температурными профилями и давлением в камере. Эта сложность делает оборудование дорогим и требует значительного опыта для эксплуатации, что является препятствием для быстрого масштабирования и широкого распространения.

Ограничение: Зависимость от подложки

Качество конечного наноматериала часто напрямую связано с качеством и типом подложки, на которой он выращивается. Нахождение подходящей подложки и подготовка ее поверхности может быть само по себе серьезной проблемой.

Правильный выбор для вашей цели

Ваша причина использования печи CVD будет определять, какие аспекты процесса наиболее важны.

- Если ваш основной акцент делается на передовые электронные материалы: CVD является окончательным методом для производства высокочистого графена и углеродных нанотрубок, необходимых для транзисторов следующего поколения, прозрачных проводников и интегральных схем.

- Если ваш основной акцент делается на катализ или биомедицинские применения: Точный контроль CVD над морфологией наночастиц и нанопроволок необходим для создания поверхностей с определенными реакционными свойствами или биосовместимостью.

- Если ваш основной акцент делается на создание прочных, высокопроизводительных покрытий: CVD является отраслевым стандартом для нанесения твердых, износостойких и химически инертных тонких пленок на инструменты, имплантаты и оптические компоненты.

В конечном счете, освоение использования печи CVD заключается в точном контроле химической реакции для превращения простых газов в одни из самых передовых материалов, известных науке.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Ключевая функция | Разлагает прекурсорные газы для осаждения атомов на подложку, выращивая наноматериалы с атомной точностью. |

| Распространенные наноматериалы | Графен, углеродные нанотрубки, нанопроволоки, наночастицы, тонкие пленки. |

| Основные области применения | Передовая электроника, катализаторы, биомедицинские устройства, прочные покрытия. |

| Основные преимущества | Высокая чистота, точный контроль морфологии, универсальность в синтезе материалов. |

| Ограничения | Высокая сложность, дорогостоящее оборудование, зависимость от подложки. |

Готовы поднять свой синтез наноматериалов на новый уровень с точностью и надежностью? В KINTEK мы используем исключительные НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных для различных лабораторий. Наша линейка продуктов включает системы CVD/PECVD, муфельные, трубчатые, вращающиеся печи, а также вакуумные и атмосферные печи, все они поддерживаются широкими возможностями глубокой настройки для удовлетворения ваших уникальных экспериментальных потребностей. Разрабатываете ли вы передовую электронику, катализаторы или биомедицинские устройства, наш опыт обеспечивает оптимальную производительность и чистоту. Не соглашайтесь на меньшее — свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и инновационные цели!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества