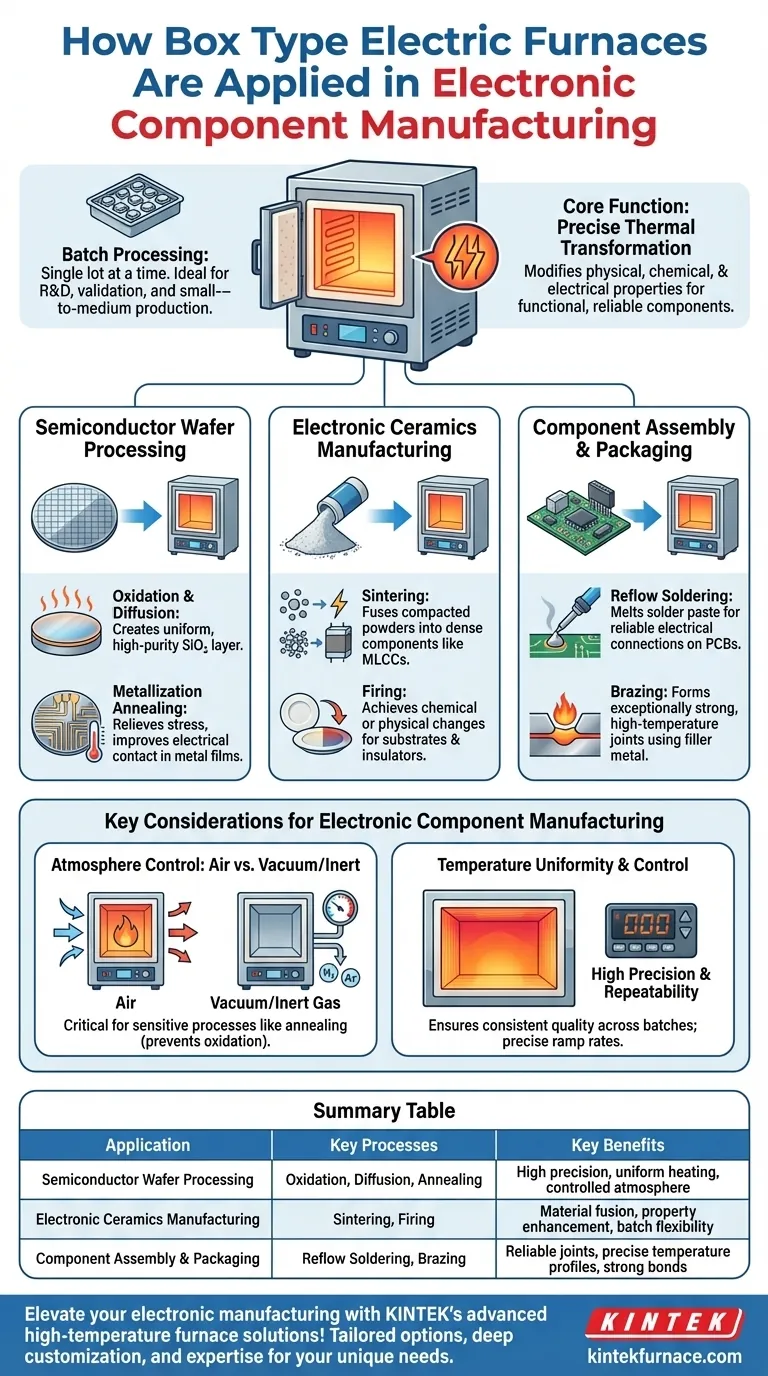

В производстве электронных компонентов камерные электропечи в основном используются для выполнения точных термических процессов. К ним относятся изготовление керамических компонентов, таких как конденсаторы, термообработка и отжиг полупроводниковых пластин, а также процессы сборки, такие как пайка оплавлением и корпусирование.

Основная функция камерной печи в электронике — это не просто нагрев, а высококонтролируемое термическое преобразование. Она точно изменяет физические, химические и электрические свойства материалов для создания функциональных и надежных компонентов.

Роль термической обработки в электронике

Камерная электропечь – это, по сути, изолированная камера, использующая электрическое сопротивление для достижения высоких, равномерных температур. Ее ценность в электронике заключается в способности выполнять эти термические циклы с высокой точностью и повторяемостью.

Почему температура является производственным инструментом

Почти каждый современный электронный компонент зависит от материалов, свойства которых были заданы специфическим термическим процессом.

Контролируемое применение тепла может изменить кристаллическую структуру материала, снять внутренние напряжения, внедрить химические вещества в подложку или спечь порошкообразные материалы в твердую, плотную форму.

Важность пакетной обработки

Камерные печи являются разновидностью пакетных печей. Это означает, что они обрабатывают одну партию компонентов за раз.

Это делает их исключительно хорошо подходящими для исследований и разработок, проверки процессов и мелко- и среднесерийного производства, где гибкость и точность важнее, чем объем.

Основные области применения в производстве компонентов

Универсальность камерных печей позволяет использовать их на нескольких этапах цепочки создания стоимости электроники, от обработки исходных пластин до окончательной сборки.

Обработка полупроводниковых пластин

Прежде чем кремниевая пластина будет разрезана на отдельные чипы, она проходит многочисленные термические этапы.

- Окисление и диффузия: Печи создают однородный слой диоксида кремния (SiO₂) высокой чистоты на пластинах посредством термического окисления. Этот слой действует как критический изолятор или маска для последующих этапов.

- Отжиг металлизации: После осаждения тонких слоев металла (например, алюминия) для формирования схем используется процесс отжига. Эта низкотемпературная термообработка снимает напряжения в металлической пленке, восстанавливает повреждения и улучшает электрический контакт между металлом и кремнием.

Производство электронной керамики

Многие важные пассивные компоненты основаны на керамике.

- Спекание: Этот процесс используется для создания таких компонентов, как многослойные керамические конденсаторы (MLCC) и пьезоэлектрические датчики. Печь нагревает спрессованные керамические порошки до температуры чуть ниже их точки плавления, в результате чего частицы сплавляются в плотный, твердый компонент с определенными электрическими свойствами.

- Обжиг: Аналогично спеканию, это включает нагрев материалов для достижения химического или физического изменения, что необходимо для создания различных керамических подложек и изоляторов.

Сборка и упаковка компонентов

После изготовления отдельных компонентов их необходимо собрать на печатной плате.

- Пайка оплавлением: В этом процессе паяльная паста используется для присоединения компонентов к печатной плате. Вся сборка нагревается в печи по точному температурному профилю, что расплавляет припой для создания прочных и надежных электрических соединений.

- Пайка твердым припоем (бразинг): Для компонентов, требующих исключительно прочных высокотемпературных соединений, используется пайка твердым припоем. Печь расплавляет присадочный металл для соединения двух частей, создавая соединение, которое часто прочнее самих компонентов.

Понимание ключевых соображений

Выбор печи — это не универсальное решение. Конкретный процесс диктует необходимые функции, особенно атмосферу печи.

Контроль атмосферы: воздух против вакуума

Атмосфера внутри печи является критическим параметром процесса.

- Воздушная атмосфера: Стандартные камерные печи работают с воздухом. Это подходит для многих процессов, таких как обжиг керамики или базовая термообработка, где окисление не является проблемой.

- Контролируемая атмосфера: Многие полупроводниковые процессы, такие как отжиг, чрезвычайно чувствительны к кислороду. Для этих применений необходима вакуумная печь или печь, заполненная инертным газом (например, азотом или аргоном), чтобы предотвратить нежелательные химические реакции.

Равномерность и контроль температуры

Качество электронного компонента напрямую связано с производительностью печи. Разница всего в несколько градусов по всей партии пластин или конденсаторов может привести к непостоянной производительности и отказу устройства.

Поэтому высокая равномерность температуры по всей камере и точный контроль скорости нагрева и охлаждения (скорости нарастания) являются наиболее важными характеристиками печи для производства электроники.

Правильный выбор для вашей цели

Правильное термическое решение полностью зависит от вашего конкретного применения и масштаба.

- Если ваша основная цель — исследования материалов или разработка процессов: Универсальная лабораторная камерная печь с точным контролем температуры идеально подходит для тестирования профилей обжига, спекания и отжига на новых материалах.

- Если ваша основная цель — производство полупроводников: Вам требуются узкоспециализированные печи, часто с возможностями вакуума или инертного газа, разработанные специально для окисления, диффузии и отжига.

- Если ваша основная цель — крупносерийная сборка: Хотя камерные печи используются для пакетной пайки, конвейерная печь для оплавления обычно более эффективна для линий массового производства.

- Если ваша основная цель — производство керамических компонентов: Необходима высокотемпературная камерная печь, разработанная для конкретных профилей спекания таких материалов, как MLCC или PZT.

Освоение термической обработки является основополагающим для повышения качества и возможностей современных электронных устройств.

Сводная таблица:

| Применение | Ключевые процессы | Ключевые преимущества |

|---|---|---|

| Обработка полупроводниковых пластин | Окисление, диффузия, отжиг | Высокая точность, равномерный нагрев, контролируемая атмосфера |

| Производство электронной керамики | Спекание, обжиг | Сплавление материалов, улучшение свойств, гибкость пакетной обработки |

| Сборка и упаковка компонентов | Пайка оплавлением, пайка твердым припоем | Надежные соединения, точные температурные профили, прочные связи |

Повысьте уровень своего производства электроники с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные возможности R&D и собственного производства, мы предлагаем индивидуальные варианты, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуализации обеспечивают точное соответствие вашим уникальным экспериментальным и производственным потребностям, будь то производство полупроводников, керамических компонентов или процессы сборки. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать вашу термическую обработку и стимулировать инновации в вашей лаборатории или на производстве!

Визуальное руководство

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Как оценивается термическая стабильность соединений KBaBi? Откройте для себя точные пределы рентгеноструктурного анализа и термообработки

- Какова функция высокотемпературной муфельной печи при подготовке HZSM-5? Мастерство каталитической активации

- Какова функция высокотемпературной муфельной печи при приготовлении ZnO-SP? Мастерство контроля наноразмерного синтеза

- Какова функция муфельной печи при модификации LSCF? Обеспечение точной термической основы для передовых керамических материалов

- Какую роль играет муфельная печь в подготовке оксида магния в качестве носителя? Активация катализатора