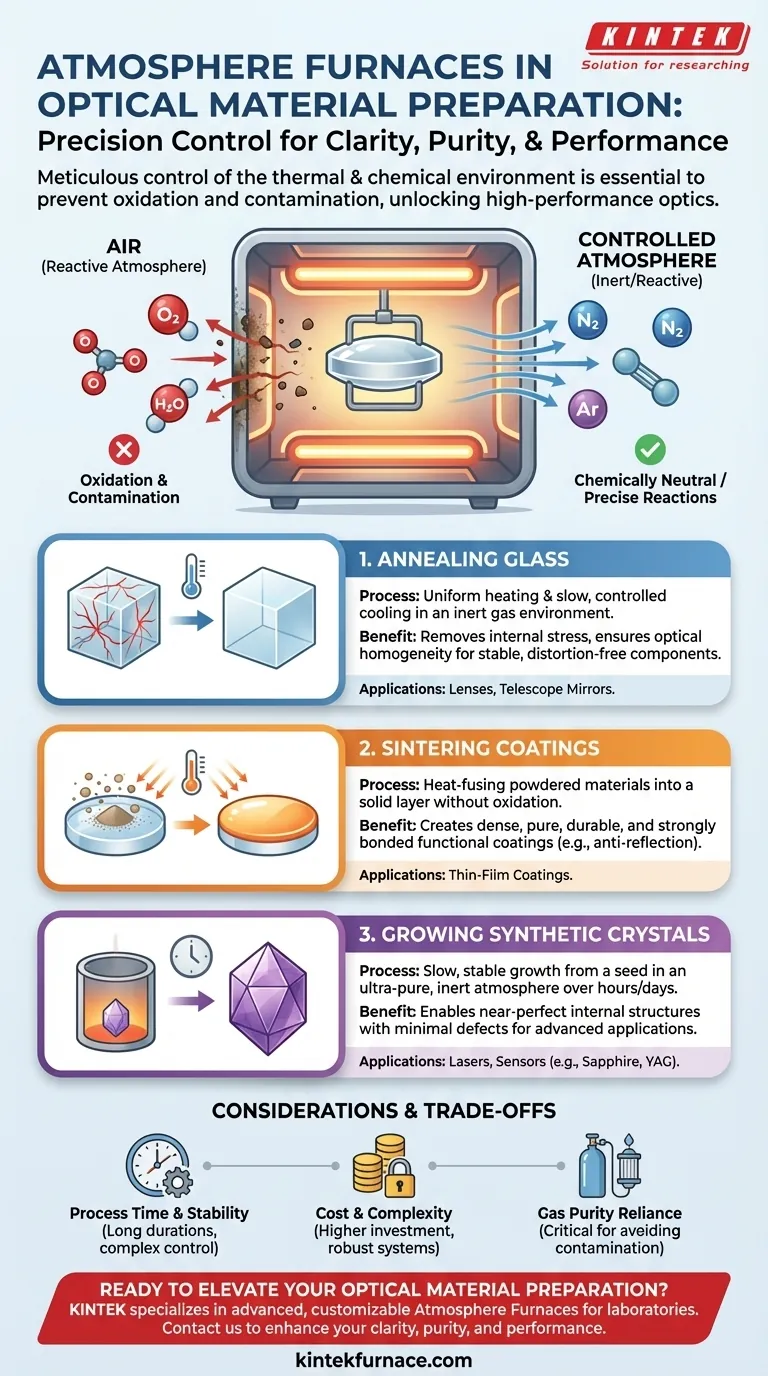

По сути, атмосферные печи используются при подготовке оптических материалов для трех основных применений: отжиг стекла для снятия внутренних напряжений, спекание специализированных покрытий для улучшения свойств поверхности и выращивание синтетических оптических кристаллов в сверхчистой среде. Эти процессы имеют основополагающее значение для создания высокопроизводительных оптических компонентов, обеспечивая точный контроль над конечной структурой и чистотой материала.

Основная ценность атмосферной печи заключается не только в нагреве, но и в способности тщательно контролировать химическую среду во время нагрева. Этот контроль предотвращает окисление и загрязнение, что позволяет создавать оптические материалы с точной прозрачностью, однородностью и характеристиками, необходимыми для передовых применений.

Критическая роль контролируемой атмосферы

Атмосфера по умолчанию — воздух — является реактивной. Она содержит примерно 21% кислорода и переменное количество водяного пара, оба из которых могут быть вредны при высокотемпературной обработке чувствительных оптических материалов. Атмосферная печь позволяет заменить воздух конкретным газом.

Предотвращение окисления и загрязнения

При высоких температурах большинство материалов легко вступают в реакцию с кислородом. Это окисление может вызвать изменение цвета, создать дефекты в кристаллической решетке материала и испортить характеристики линзы, зеркала или покрытия.

Заполнение печи инертным газом, таким как аргон или азот, вытесняет кислород. Это создает химически нейтральную среду, сохраняя чистоту и предполагаемые свойства материала.

Обеспечение точных химических реакций

В некоторых передовых процессах целенаправленно вводят определенный реактивный газ. Это позволяет осуществлять контролируемые химические изменения на поверхности материала, такие как легирование кремниевых пластин для солнечных элементов или создание специфической химии поверхности, что было бы невозможно на открытом воздухе.

Ключевые области применения в подготовке оптических материалов

Возможность контроля окружающей среды открывает несколько критически важных производственных процессов для оптики. Каждый процесс использует печь для достижения различных результатов.

Отжиг стекла для снятия напряжений и однородности

Во время первоначального производства в стекле и других оптических заготовках возникают внутренние напряжения. Эти напряжения могут вызвать микроскопические несоответствия показателя преломления, что приводит к искажению изображения или даже к растрескиванию компонента со временем.

Отжиг — это процесс нагрева материала до определенной температуры, выдерживания его при этой температуре, а затем очень медленного охлаждения. В атмосферной печи этот процесс обеспечивает равномерное распределение тепла и предотвращает любые поверхностные реакции, в результате чего получается стабильный, не содержащий напряжений компонент с однородными оптическими свойствами. Это критически важно для всего: от линз для очков до массивных телескопических зеркал.

Спекание высокопроизводительных покрытий

Многие оптические компоненты требуют тонкопленочных покрытий для таких функций, как антибликовое покрытие, устойчивость к царапинам или фильтрация определенных длин волн света. Спекание — это процесс, который использует тепло для сплавления порошкообразных материалов покрытия в твердый, прочный слой без их полного расплавления.

Выполнение этого процесса в атмосферной печи предотвращает окисление порошкообразных материалов до их сплавления, гарантируя, что конечное покрытие будет плотным, чистым и прочно связанным с оптической поверхностью.

Выращивание синтетических оптических кристаллов

Передовые системы, такие как лазеры, высокоскоростные датчики и научные приборы, часто полагаются на синтетические кристаллы (например, сапфир, ИАГ) с почти идеальной внутренней структурой. Эти кристаллы "выращиваются" в течение часов или дней из затравочного материала в строго контролируемой среде.

Атмосферная печь обеспечивает стабильную температуру и сверхчистую, инертную атмосферу, необходимые для такого медленного роста. Любое загрязнение из воздуха будет включено в кристаллическую решетку, создавая дефекты, которые ухудшают производительность.

Понимание компромиссов

Хотя атмосферные печи необходимы, они усложняют и удорожают процесс по сравнению с более простыми методами нагрева.

Время процесса и стабильность

Процессы, такие как отжиг и выращивание кристаллов, по своей сути медленны. Цикл печи может длиться много часов или даже дней. Система должна поддерживать идеально стабильную температуру и газовую среду на протяжении всего этого периода, что требует сложных систем управления.

Стоимость и сложность

Атмосферные печи значительно дороже стандартных воздушных печей. Они требуют прочных уплотнений для предотвращения утечек, усовершенствованных контроллеров расхода газа, блокировок безопасности для работы с горючими или инертными газами и часто более сложных систем управления питанием и температурой.

Зависимость от чистоты газа

Конечный результат так же хорош, как и газ, подаваемый в печь. Даже небольшие примеси в подаче азота или аргона могут быть достаточными для загрязнения чувствительной партии оптических материалов, что делает подачу газа высокой чистоты критически важной и постоянной эксплуатационной стоимостью.

Правильный выбор для вашей цели

Специфический процесс, обеспечиваемый атмосферной печью, напрямую связан с желаемым оптическим результатом.

- Если ваша основная цель — оптическая прозрачность и долгосрочная стабильность стеклянных компонентов: Точный отжиг в контролируемой атмосфере — это важный шаг для устранения внутренних напряжений и обеспечения однородности.

- Если ваша основная цель — улучшение поверхности с помощью антибликового покрытия или повышения долговечности: Спекание в контролируемой атмосфере — ключ к получению высокочистых, плотных функциональных покрытий.

- Если ваша основная цель — создание специализированных материалов для лазеров или передовых датчиков: Выращивание синтетических кристаллов в сверхчистой атмосфере печи — единственный метод достижения требуемого структурного совершенства.

В конечном итоге, освоение подготовки современных оптических материалов синонимично освоению контроля над средой их термической обработки.

Сводная таблица:

| Применение | Ключевое преимущество |

|---|---|

| Отжиг стекла | Устраняет внутренние напряжения и обеспечивает оптическую однородность |

| Спекание покрытий | Предотвращает окисление для получения плотных, чистых поверхностных слоев |

| Выращивание синтетических кристаллов | Обеспечивает сверхчистый рост с минимальными дефектами |

Готовы улучшить подготовку своих оптических материалов? KINTEK специализируется на передовых высокотемпературных печных решениях, включая атмосферные печи, разработанные для удовлетворения уникальных потребностей лабораторий. Благодаря нашим исключительным исследованиям и разработкам, а также собственному производству, мы предлагаем глубокую кастомизацию для обеспечения точного контроля над вашими термическими процессами, повышая прозрачность, чистоту и производительность. Свяжитесь с нами сегодня, чтобы обсудить, как наши продукты могут изменить ваши эксперименты и результаты!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов

- Для чего используется технология инертного газа в высокотемпературных вакуумных печах с контролируемой атмосферой? Защита материалов и ускорение охлаждения