Вы потратили недели, а может быть, и месяцы на совершенствование своего процесса. Материалы безупречны, процедура тщательно задокументирована, и ваша команда работает безукоризненно. Тем не менее, детали, выходящие из вашей высокотемпературной печи, — это лотерея. Некоторые идеально соответствуют спецификациям, в то время как другие деформированы, хрупки или не проходят контроль качества. Контроллер печи уверенно отображает заданную температуру — 1000°C — но непостоянные результаты говорят о другом. Вы застряли в изнурительном цикле повторных прогонов, тратя ценные материалы и время, без видимой причины.

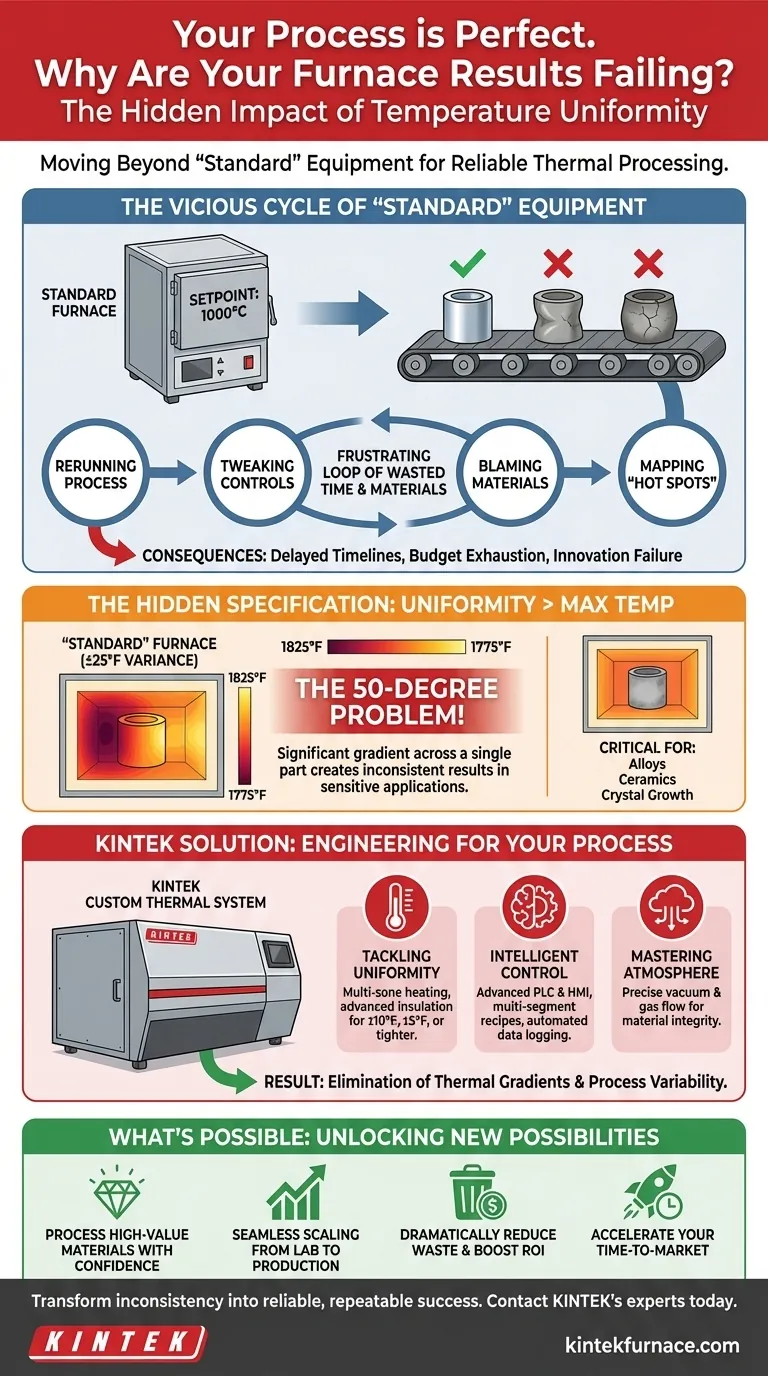

Порочный круг «стандартного» оборудования

Если этот сценарий кажется вам знакомым, вы не одиноки. Многие лаборатории и производственные предприятия инвестируют в «стандартную» камерную или трубчатую печь, основываясь на двух основных спецификациях: максимальная температура и размер камеры. Это кажется логичным. Если вам нужно обрабатывать при 1000°C, печь, рассчитанная на 1200°C, должна быть более чем достаточной, верно?

Это предположение приводит к дорогостоящему циклу устранения неполадок:

- Повторный запуск процесса: Надежда на то, что следующая партия волшебным образом получится правильно.

- Настройка элементов управления: Регулировка скорости нагрева или времени выдержки на базовом контроллере, устраняя симптом, а не причину.

- Обвинение материалов: Постановка под сомнение поставки сырья, даже если оно прошло все входные проверки.

- Картирование «горячих точек»: Вы можете даже заметить, что образцы, помещенные в центр печи, ведут себя иначе, чем образцы у краев, но у вас нет инструментов для исправления этого.

Коммерческие последствия серьезны. Сроки проектов задерживаются, бюджеты на НИОКР исчерпываются из-за отходов материалов, а многообещающие инновации не масштабируются, потому что процесс не является воспроизводимым. Уверенность в собственных данных начинает подрываться. Печь, предназначенная быть надежным рабочим инструментом, становится самой большой переменной во всей вашей деятельности.

Скрытая спецификация: почему однородность важнее максимальной температуры

Вот поворотный момент: проблема не в вашем процессе. Дело в том, что вы используете универсальный инструмент для специализированной работы. Самый важный показатель производительности печи часто скрыт в мелком шрифте спецификации: температурная однородность.

Стандартная печь может иметь диапазон ±25°F (или ~±15°C). Это вполне приемлемо для массовых, некритических процессов, таких как общая закалка. Но что это значит для вашего передового применения?

Проблема 50 градусов в «стандартной» печи

Представьте, что ваш процесс требует критической выдержки при 1800°F. При однородности ±25°F одна часть вашего компонента может испытывать 1775°F, в то время как другая часть одновременно находится при 1825°F. Это температурный градиент в 50 градусов по одному компоненту.

Для чувствительных сплавов, передовой керамики или роста кристаллов этот разброс в 50 градусов — это разница между успехом и катастрофическим отказом. Именно поэтому одна сторона детали идеально спечена, а другая недоработана. Это фундаментальная, основанная на физике причина непостоянства ваших результатов. «Общие решения» терпят неудачу, потому что они не могут изменить тепловую динамику камеры печи. Настройка простого контроллера не может исправить температурный градиент в 50 градусов, заложенный в самой конструкции печи.

Выход за рамки «стандартного»: проектирование печи для вашего процесса

Чтобы достичь истинного контроля над процессом, вам не нужна немного улучшенная стандартная печь. Вам нужна тепловая система, спроектированная специально для достижения желаемого результата. Для этого требуется инструмент, разработанный с нуля для обеспечения того, что действительно важно: исключительная температурная однородность, точный контроль атмосферы и интеллектуальная автоматизация.

Это основной принцип решений KINTEK. Мы не просто продаем печи; мы разрабатываем индивидуальные системы термической обработки, основанные на глубоком понимании проблем наших клиентов.

От универсальной коробки до прецизионного инструмента

Вместо того чтобы ограничиваться стандартными спецификациями, наш подход нацелен на устранение первопричины вариативности процесса:

- Решение проблемы однородности: Там, где стандартная печь предлагает ±25°F, мы можем разработать многозонные системы нагрева с усовершенствованными теплоизоляционными пакетами для обеспечения однородности ±10°F, ±5°F или даже более точной. Это устраняет температурные градиенты, вызывающие непостоянные результаты.

- Обеспечение интеллектуального управления: Вместо базовых контроллеров мы интегрируем передовые системы ПЛК и ЧМИ. Это позволяет создавать сложные многосегментные рецепты, автоматизированное ведение журнала данных для валидации процесса и бесшовную интеграцию с вашим рабочим процессом.

- Управление атмосферой: Для материалов, чувствительных к окислению, наши вакуумные печи и печи с контролируемой атмосферой спроектированы для обеспечения точной среды, требуемой вашим процессом, гарантируя химическую и физическую целостность ваших материалов.

Наш процесс начинается не с каталога, а с ваших требований. Используя наш опыт в области НИОКР и собственное производство, мы создаем точный инструмент, который вам нужен для правильного выполнения работы каждый раз.

Что возможно, когда ваша печь перестает быть переменной?

Когда ваша печь превращается из источника неопределенности в надежный прецизионный инструмент, открываются совершенно новые возможности. Энергия, которую ваша команда когда-то тратила на устранение неполадок, теперь может быть направлена на инновации.

С изготовленной на заказ печью KINTEK вы можете:

- Обрабатывать дорогостоящие материалы с уверенностью: Работайте с чувствительными материалами нового поколения, которые ранее было слишком рискованно или сложно обрабатывать воспроизводимо.

- Бесшовно масштабировать от лаборатории до производства: Разрабатывайте процесс в НИОКР, зная, что его можно масштабировать с предсказуемыми, стабильными результатами.

- Значительно сократить отходы: Исключите неудачные партии и отходы материалов, обеспечив прямую и значительную отдачу от ваших инвестиций.

- Ускорить вывод на рынок: Устранив основной источник вариативности процесса, вы можете быстрее вывести новые продукты и инновации на рынок, чем ваши конкуренты.

Ваша печь должна быть конкурентным преимуществом, а не узким местом. Прекратите бороться с универсальным инструментом и позвольте нам создать специализированное решение, которого заслуживает ваша работа.

Решение проблемы вариативности процесса — это больше, чем просто лучшее оборудование; это наличие экспертного партнера, который понимает глубокую связь между тепловой динамикой и материаловедением. Наша команда готова обсудить уникальные проблемы вашего проекта и разработать тепловую систему, которая превратит непостоянство в надежный, воспроизводимый успех. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

Связанные статьи

- Почему ваша высокотемпературная печь выходит из строя: скрытая причина помимо треснувшей трубки

- Трещины в тиглях, несогласованные данные? Шаг после нагрева, который вы упускаете

- Скрытый саботажник в вашей высокотемпературной печи: почему ваши расплавы непостоянны и как это исправить

- Почему ваша термическая обработка терпит неудачу: скрытое несоответствие в вашей печи

- Почему ваша высокотемпературная печь выходит из строя: дело не в нагревательном элементе, а в физике