Представьте себе: недели тщательной подготовки образцов привели к этому моменту. Вы аккуратно помещаете свой передовой керамический материал в трубчатую печь, устанавливаете контроллер для критического цикла спекания при 1450°C и оставляете ее работать на ночь. На следующее утро вы возвращаетесь не к прорыву, а к катастрофе: мутная, треснувшая технологическая трубка, загрязненный образец и печь, которая не нагревается. Недели работы, ценные материалы и сроки вашего проекта — все разрушено.

Если этот сценарий кажется до боли знакомым, вы не одиноки.

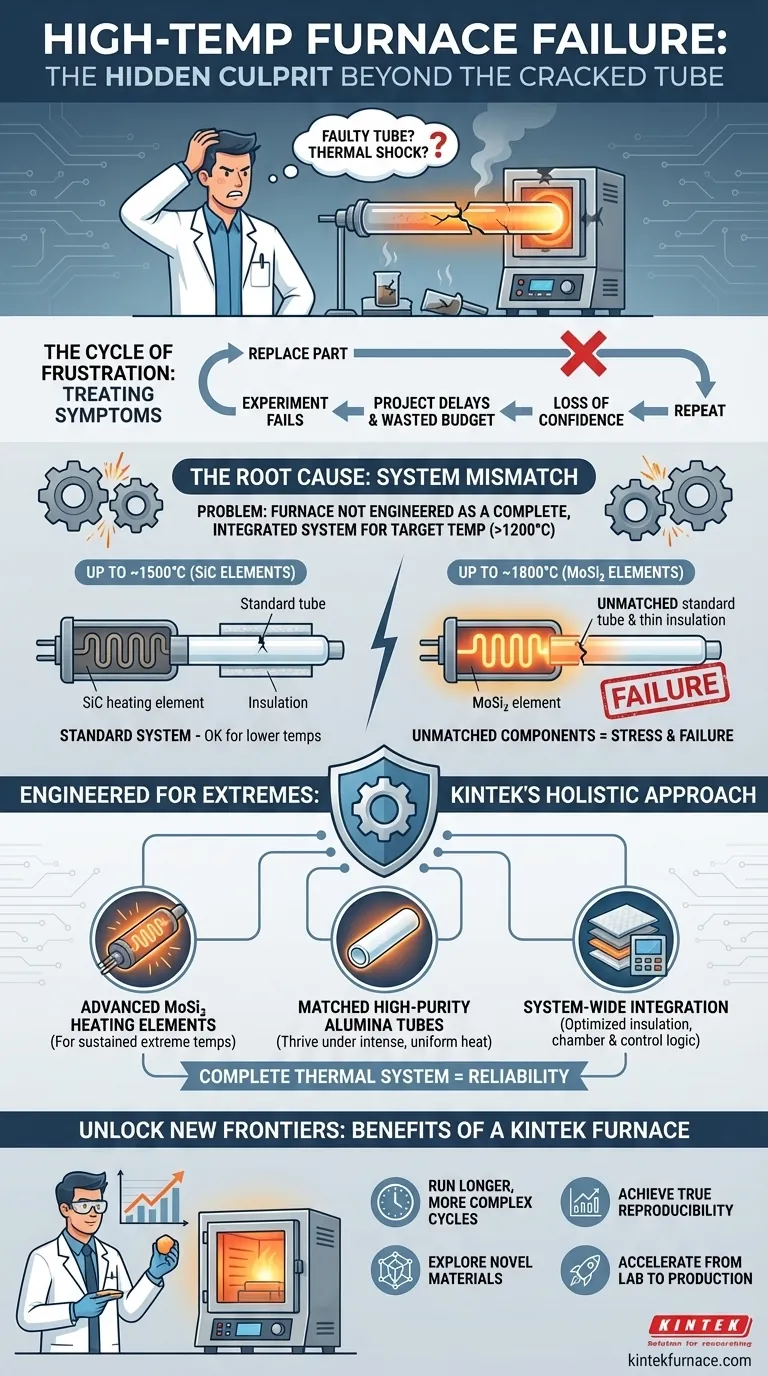

Цикл разочарований: почему замена деталей — не решение

В лабораториях, расширяющих границы материаловедения, неожиданный отказ печи при температуре выше 1200°C — это распространенная и дорогостоящая история. Типичная реакция — устранение неисправностей в самой очевидной точке отказа. Вы можете подумать:

- «Должно быть, это была неисправная алюминиевая трубка. Закажем новую».

- «Возможно, был термический шок. В следующий раз попробуем более медленную скорость нагрева».

- «На всякий случай проведем следующий эксперимент при 1350°C».

Хотя это и логично, это всего лишь догадки, которые лечат симптом, а не болезнь. Каждый неудачный эксперимент — это не просто научная неудача; это серьезная бизнес-проблема. Это приводит к задержкам проекта, пустой трате бюджетов на НИОКР и критической потере уверенности в ваших экспериментальных данных, что потенциально может поставить под угрозу качество продукции в дальнейшем. Цикл повторяется, а истинный источник проблемы остается скрытым.

Первопричина: дело не в неисправной детали, а в несоответствии системы

Повторяющиеся отказы вызваны не одной плохой деталью. Проблема более фундаментальна: сама печь, вероятно, не была спроектирована как полная, интегрированная система для достижения желаемых температур.

Эксплуатация печи при температуре выше 1200°C — это не просто генерация большего количества тепла; это другой мир материаловедения. Компоненты, которые прекрасно работают при 1100°C, катастрофически выйдут из строя при 1500°C или 1700°C.

Суть проблемы заключается во взаимосвязи нагревательных элементов и всего, что их окружает.

История двух нагревательных элементов

- Для температур до ~1500°C: В печах используются нагревательные элементы из карбида кремния (SiC). Это надежные рабочие лошадки, но у них есть определенный рабочий предел.

- Для температур до ~1800°C: Для достижения этого верхнего предела требуется полный переход на элементы из дисилицида молибдена (MoSi₂). Это передовая керамика, способная выдерживать экстремальные тепловые нагрузки, где SiC просто разрушится.

Вот ключевой момент: выбор нагревательного элемента определяет конструкцию всей печи. Печь, построенная с элементами MoSi₂, — это не просто стандартная печь с установленными «более горячими» элементами. Для надежной работы она требует другого сорта высокочистых алюминиевых трубок, более плотной многослойной изоляции и системы управления питанием, точно подобранной к уникальным свойствам MoSi₂.

Вот почему простая замена треснувшей трубки в неправильно подобранной печи — это временное решение постоянной проблемы. Трубка не вышла из строя изолированно; она вышла из строя, потому что вся тепловая система — элементы, изоляция, геометрия камеры — создавала напряжения, на которые она не была рассчитана.

Разработаны для экстремальных условий: анатомия по-настоящему надежной печи

Чтобы окончательно решить эту проблему, вам нужен не лучший компонент; вам нужна система лучшей конструкции. Настоящая высокотемпературная печь — это прибор, в котором каждая часть выбрана и интегрирована на основе глубокого понимания этих основополагающих физических принципов.

Именно здесь философия проектирования KINTEK имеет значение. Мы не просто собираем детали; мы разрабатываем целостные тепловые решения.

Когда вам нужна печь для применений при 1700°C, мы не просто продаем вам ящик с маркировкой высокой температуры. Мы строим систему, основанную на правильных основных компонентах:

- Передовые нагревательные элементы MoSi₂: Мы начинаем с правильного материала элемента, разработанного для длительной, стабильной работы при экстремальных температурах.

- Согласованные высокочистые алюминиевые трубки: Технологические трубки, которые мы поставляем, рассчитаны не просто на выживание, а на процветание при интенсивном, равномерном нагреве, создаваемом нашей конфигурацией элементов, обеспечивая химическую инертность и структурную целостность.

- Интеграция по всей системе: Наше исключительное НИОКР и собственное производство позволяют нам контролировать каждую переменную. Плотность изоляции, размеры камеры и логика управления температурой — все оптимизировано для совместной работы, устраняя «несоответствие системы», которое изначально вызывает отказ компонентов.

Наша глубокая возможность индивидуальной настройки означает, что мы создаем печь, которую действительно требует ваш эксперимент, гарантируя, что каждый компонент идеально подходит для ваших конкретных рабочих параметров.

За пределами надежности: открытие новых горизонтов в ваших исследованиях

Когда ваша печь перестает быть источником неопределенности, происходит удивительное изменение. Вы перестаете тратить время на устранение неполадок оборудования и начинаете полностью сосредоточиваться на своих исследованиях.

С надежной, спроектированной как система печью KINTEK вы теперь можете:

- Проводить более длительные и сложные циклы: С уверенностью выполняйте расширенные процессы спекания, отжига или роста кристаллов, зная, что температура будет стабильной, а оборудование — безопасным.

- Достичь истинной воспроизводимости: Получайте последовательные, надежные данные от одного эксперимента к другому, ускоряя сроки ваших открытий и разработок.

- Исследовать новые материалы: Уверенно работайте с материалами, требующими самых экстремальных и стабильных тепловых сред, открывая новые пути инноваций.

- Ускорить переход от лаборатории к производству: Разрабатывайте процессы с уверенностью в том, что результаты могут быть надежно масштабированы, сокращая время выхода новых технологий на рынок.

Ваши исследования слишком важны, чтобы быть сорванными ограничениями оборудования. Вместо того чтобы бороться с печью, которая работает против вас, пришло время сотрудничать с экспертами, которые понимают материаловедение, лежащее в основе создания печи, которая работает на вас. Давайте обсудим конкретные тепловые проблемы вашего проекта и разработаем решение, которое превратит возможность в реальность. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Связанные статьи

- Ваша печь — это больше, чем просто обогреватель: почему «достаточно хорошего» оборудования саботирует ваши исследования передовых материалов

- Освоение пустоты: как трубчатые печи обеспечивают предсказуемые результаты

- Геометрия контроля: почему трубчатые печи определяют современные материалы

- Искусство изоляции: освоение свойств материалов с помощью трубчатых печей

- Контролируемая Вселенная: Почему трубчатые печи ставят точность выше масштаба