Вы сделали все правильно. Синтез материала прошел безупречно, подготовка образца — тщательно, а цикл печи запрограммирован точно по протоколу. Вы ждете часами, предвкушая успешный результат. Однако, открыв камеру, вы обнаруживаете, что образец треснул, деформировался или проявляет свойства, которые сильно отличаются от последней партии. Весь прогон насмарку.

Это крайне неприятный сценарий, который слишком часто встречается в лабораториях НИОКР и на производственных предприятиях.

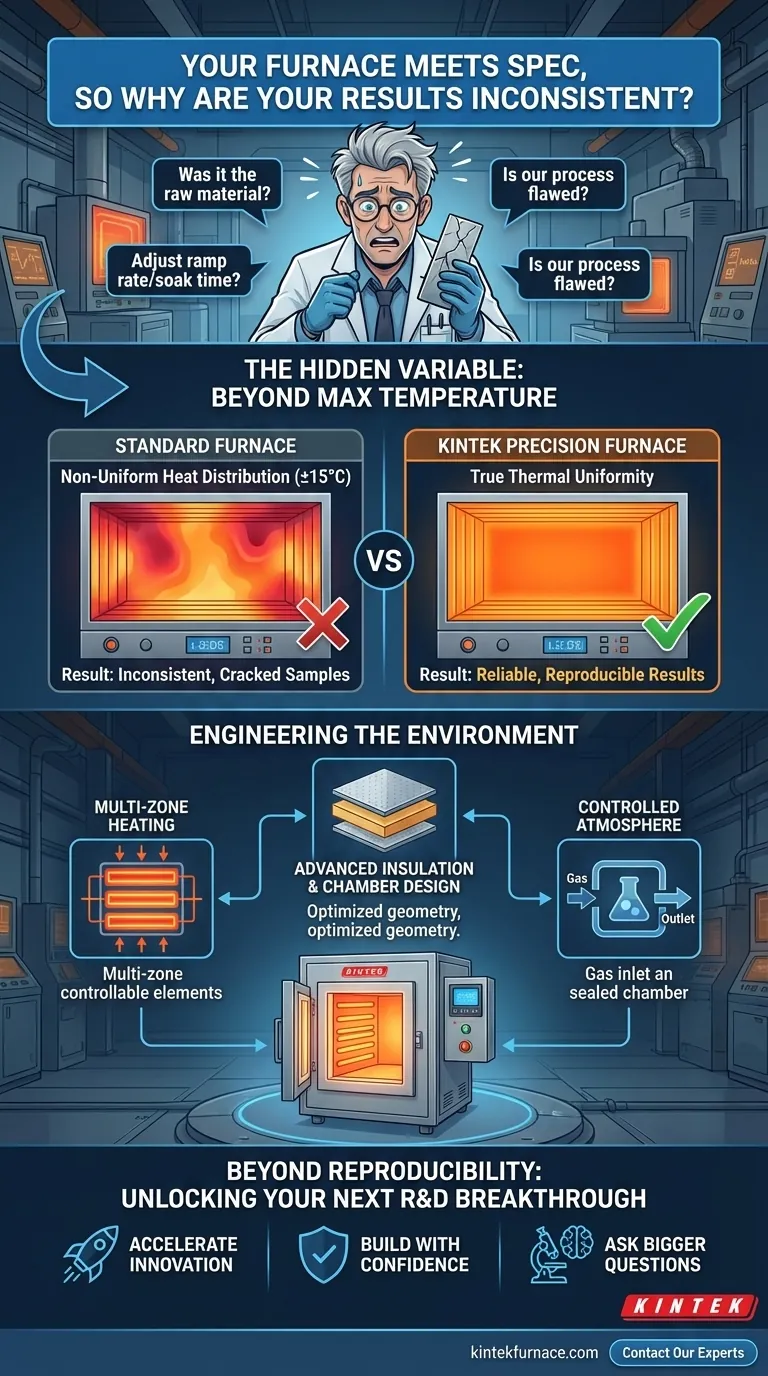

В погоне за призраками: почему ваш поиск неисправностей заходит в тупик

Столкнувшись с непоследовательными результатами термической обработки, начинается цикл устранения неполадок. Вы начинаете сомневаться во всем:

- «Была ли проблема с сырьем?» Вы тратите время и деньги на анализ новой партии, но получаете тот же непредсказуемый результат.

- «Следует ли мне скорректировать скорость нагрева или время выдержки?» Вы проводите десятки итерационных тестов, тратя драгоценное время и дорогие материалы, но результаты остаются упорно ненадежными.

- «Является ли наш процесс фундаментально ошибочным?» Закрадываются сомнения, угрожающие срокам критически важного проекта.

Этот цикл проб и ошибок не просто расстраивает; он имеет серьезные последствия для бизнеса. Каждая неудачная партия означает потраченные материалы, потерянные человеко-часы и задержки в достижении целей проекта. Для компании, стремящейся к инновациям, эта неопределенность является прямым препятствием для разработки новых материалов, улучшения качества продукции и ускорения выхода на рынок.

Вы снова проверяете спецификацию печи. Она рассчитана на правильную максимальную температуру, так что оборудование *должно* работать. Однако проблема редко заключается в способности печи нагреваться. Проблема — это скрытая переменная, которую большинство стандартных спецификаций не учитывают должным образом.

Скрытая переменная: за пределами максимальной температуры — истинная тепловая однородность

Фундаментальное заблуждение, приводящее к этой борьбе, заключается в разнице между максимальной температурой печи и ее температурной однородностью.

Представьте себе домашнюю духовку. Вы знаете, что есть горячие точки, где печенье на противне подгорает по краям, и более холодные точки, где печенье в середине недопекается. Стандартная промышленная или лабораторная печь, несмотря на гораздо более продвинутую конструкцию, работает по схожему принципу. Хотя датчик контроллера может показывать стабильные 1000°C, в одном углу камеры может быть 985°C, а в другом — 1015°C.

Для многих базовых применений такая стандартная однородность ±15°C (или ±25°F) приемлема. Но для передовой материаловедения, исследований полупроводников или аэрокосмических компонентов такой температурный градиент является катастрофой. Это означает, что одна часть вашего образца подвергается другой термической обработке, чем другая, что приводит к внутренним напряжениям, неполным фазовым переходам и неоднородной структуре зерен — самой причине неудач, с которыми вы сталкиваетесь.

Вот почему ваши предыдущие попытки устранения неполадок провалились. Корректировка скорости нагрева или обвинение сырья — это как попытка исправить кривую картину, перекрашивая стену. Вы устраняете симптомы, а не первопричину: сама термическая среда недостаточно однородна для вашего конкретного применения.

Инженерное проектирование среды: от стандартной коробки до прецизионного инструмента

Чтобы решить эту проблему окончательно, вам нужна не просто коробка, которая нагревается. Вам нужна точно контролируемая термическая среда, спроектированная для вашего конкретного процесса. Решение заключается в выборе печи, где температурная однородность является основным критерием проектирования, а не второстепенным.

Именно здесь глубокие возможности индивидуальной настройки KINTEK становятся критически важными. По-настоящему прецизионная печь — это система, разработанная с нуля для устранения тепловых отклонений. Это достигается путем гармоничной работы ключевых компонентов:

- Многозонный нагрев: Вместо одного мощного источника тепла используются несколько независимо управляемых зон нагрева. Интеллектуальные контроллеры активно регулируют мощность каждой зоны, нейтрализуя горячие и холодные точки для поддержания однородного температурного поля по всей рабочей нагрузке.

- Усовершенствованная изоляция и конструкция камеры: Высокоэффективная керамическая волокнистая изоляция нужна не только для экономии энергии; она предотвращает потери тепла в определенных областях, что является основной причиной температурных градиентов. Сама геометрия камеры оптимизирована для обеспечения равномерного распределения тепла.

- Контролируемая атмосфера: Введение инертного газа, такого как аргон или азот, может улучшить теплопередачу и предотвратить нежелательные химические реакции, но только если камера герметична, а поток газа управляется. Наши печи с контролируемой атмосферой спроектированы так, чтобы газ обеспечивал последовательную и стабильную среду.

Печь KINTEK — это не готовый продукт; это физическое воплощение решения. Она разработана на основе глубокого понимания тепловой физики, которая определяет успех эксперимента. Мы создаем инструмент, который обеспечивает точную и однородную среду, необходимую для вашей работы.

За пределами воспроизводимости: раскройте свой следующий прорыв в НИОКР

Когда ваша печь обеспечивает действительно однородную термическую среду, все меняется. «Призрачные» переменные исчезают, и ваши результаты становятся надежно воспроизводимыми. Но преимущества выходят далеко за рамки простого устранения надоедливой проблемы.

- Ускорение инноваций: Вы можете перестать тратить недели на поиск неисправностей и начать сосредоточиться на реальных НИОКР. Вы можете уверенно тестировать более чувствительные материалы нового поколения, которые ранее было невозможно надежно обрабатывать.

- Создавайте с уверенностью: Вы можете быть уверены, что свойства материала, которые вы характеризуете в лаборатории, могут быть последовательно воспроизведены, что обеспечит более плавный переход от исследований к опытному производству.

- Задавайте более сложные вопросы: Имея стабильную и предсказуемую среду обработки, вы можете начать исследовать тончайшие нюансы ваших материалов, раздвигая границы возможного и обеспечивая конкурентное преимущество.

Ваш материал, ваш процесс и ваши исследовательские цели уникальны. Печь «одного размера для всех» всегда будет источником компромиссов и неопределенности. Чтобы двигаться вперед, вам нужен партнер, который понимает физику ваших проблем и может разработать необходимое вам точное решение.

Давайте обсудим конкретные тепловые проблемы, с которыми вы сталкиваетесь в своих проектах. Наша команда готова помочь вам сконфигурировать печь, которая устранит несоответствия и ускорит ваш следующий прорыв. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Лабораторная муфельная печь с нижним подъемом

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Связанные статьи

- Почему ваша высокотемпературная печь выходит из строя: дело не в нагревательном элементе, а в физике

- Почему ваши эксперименты по росту кристаллов терпят неудачу: скрытая причина в вашей трубчатой печи

- Трещины в тиглях, несогласованные данные? Шаг после нагрева, который вы упускаете

- Почему ваши высокотемпературные эксперименты терпят неудачу — и как их исправить раз и навсегда

- Почему ваша высокотемпературная печь дает непоследовательные результаты — и как геометрия является ключом к их устранению