Вы сделали все правильно. Вы потратили недели на тщательную подготовку нового сплава высокой чистоты. Цикл горячего прессования в вакууме завершен, сигнализация молчит, и вы извлекаете образец, который выглядит физически безупречно. Но затем приходит анализ после обработки, и ваше сердце сжимается. Материал хрупкий, его механические свойства совершенно непредсказуемы, и он совершенно непригоден для предполагаемого применения. Недели работы и тысячи долларов на материалы — все насмарку. Вы смотрите на печь, недоумевая, какую настройку вы сделали неправильно.

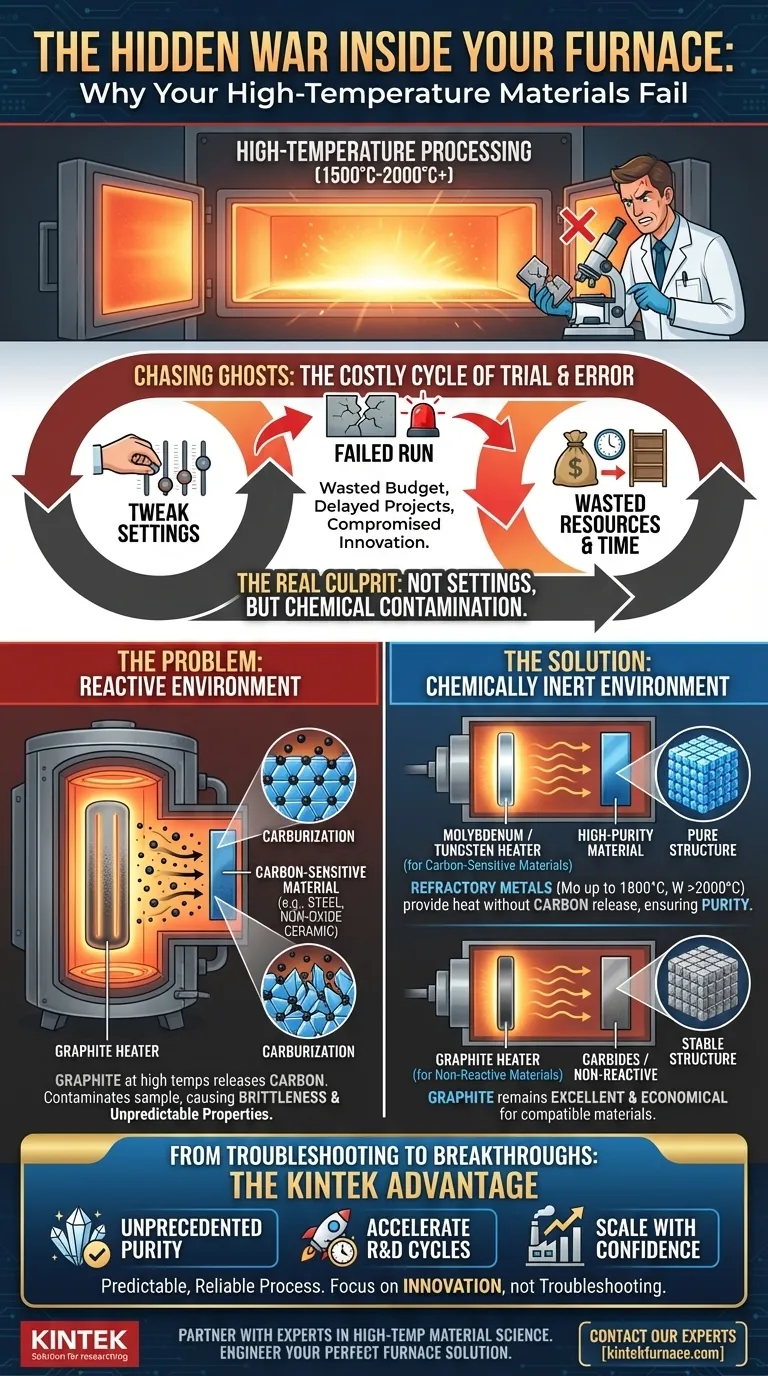

В погоне за призраками: Почему изменение настроек — не решение

Этот сценарий досадным образом распространен в лабораториях передовых материалов и на производственных предприятиях. Столкнувшись с неустойчивыми результатами, естественный инстинкт — начать менять параметры. «Может быть, нам нужно более длительное время выдержки», — предлагает команда. «Давайте попробуем увеличить давление», — предлагает другой. «Возможно, более медленная скорость подъема температуры решит проблему».

Так начинается дорогостоящий и трудоемкий цикл проб и ошибок. Каждый неудачный прогон влечет за собой значительные последствия:

- Пустая трата ресурсов: Металлы высокой чистоты, передовая керамика и композитные порошки дороги. Каждая неудачная партия — прямой удар по бюджету на исследования и разработки.

- Задержки в графике: Проекты останавливаются, поскольку ваша команда погрязает в устранении неисправностей процесса, вместо того чтобы продвигать исследования или производство.

- Подрыв инноваций: Многообещающие новые материалы отказываются, потому что команда не может добиться воспроизводимого производственного процесса, что убивает инновации, прежде чем они успеют начаться.

Эти «решения» редко работают, потому что они основаны на ошибочном предположении. Они предполагают, что печь — это пассивный ящик, который просто обеспечивает тепло и давление. Реальность гораздо сложнее.

Настоящий виновник: высокотемпературная химическая реакция

Вот фундаментальная истина, которую многие упускают из виду: при температурах обработки 1500°C, 2000°C или выше ваша печь — это не стерильная среда. Это реакционная химическая камера.

Проблема не в вашем температурном профиле или настройках давления. Проблема в том, что ваш нагревательный элемент — источник энергии — активно загрязняет ваш образец.

Скрытый источник загрязнения

Рассмотрим самый распространенный и экономичный нагревательный элемент: графит. Для многих применений, таких как спекание карбидов, это отличный выбор. Но если вы обрабатываете материал, чувствительный к углероду, такой как специальный стальной сплав или не-оксидная керамика, происходит катастрофическая химическая реакция:

- При экстремальных температурах графитовый нагреватель начинает выделять микроскопические частицы углерода.

- В вакуумной среде эти атомы углерода перемещаются и внедряются непосредственно в поверхность и структуру вашего образца.

- Ваш высокочистый, тщательно разработанный материал теперь загрязнен нежелательным углеродом, процесс, называемый науглероживанием. Это фундаментально изменяет его кристаллическую структуру, делая его хрупким и непредсказуемым.

Вот почему изменение настроек не помогает. Вы пытались решить проблему материаловедения, регулируя элементы управления машиной, когда коренная причина — фундаментальная химическая несовместимость между основными компонентами печи и вашим рабочим материалом.

За пределами тепла: проектирование химически инертной среды

Чтобы по-настоящему решить эту проблему, вам не нужно бесконечно настраивать процесс; вам нужно контролировать химическую среду. Это требует печи, которая является не просто нагревателем, а точно спроектированной системой, разработанной с глубоким пониманием высокотемпературного материаловедения.

Решение состоит в выборе нагревательного элемента, который химически инертен к вашему конкретному материалу.

- Для металлов и керамики, чувствительных к углероду: Тугоплавкие металлы, такие как молибден (до 1800°C) или вольфрам (выше 2000°C), являются идеальным выбором. Они обеспечивают исключительный нагрев без выделения углерода, гарантируя сохранение чистоты вашего материала.

- Для нереактивных материалов или карбидов: Графит остается отличным, экономичным вариантом, обеспечивающим надежную работу, когда химическая совместимость не является проблемой.

Такова философия проектирования решений для печей KINTEK. Мы признаем, что универсального подхода не существует. Наш опыт заключается не только в создании машин, которые нагреваются; он заключается в создании идеальной, нереактивной среды для вашего конкретного применения. Наша глубокая возможность индивидуализации означает, что мы работаем с вами, чтобы выбрать точный нагревательный элемент, изоляцию и материалы камеры, которые гарантируют химическую совместимость, устраняя загрязнение как переменную в вашем процессе.

От устранения неполадок к прорывам: сила предсказуемого процесса

Когда вы устраняете скрытую переменную химического загрязнения, вся динамика вашей работы меняется. Печь перестает быть источником разочарования и становится надежным, предсказуемым инструментом для инноваций.

С печью, правильно подобранной к вашему материалу, вы открываете новые возможности:

- Достижение беспрецедентной чистоты: Разрабатывайте сплавы и композиты следующего поколения с уверенностью в том, что их свойства не будут скомпрометированы средой обработки.

- Ускорение циклов исследований и разработок: Беспрепятственно переходите от концепции к проверенному прототипу без месяцев устранения неполадок. Ваш первый прогон становится вашим лучшим прогоном.

- Масштабирование с уверенностью: Переходите от лабораторных экспериментов к полномасштабному производству, зная, что свойства вашего материала останутся неизменными от партии к партии, обеспечивая высокие выходы и надежность продукции.

В конечном счете, решение «скрытой войны» внутри вашей печи освобождает ваши самые ценные активы — ваше время, бюджет и квалифицированный персонал — чтобы они могли сосредоточиться на том, что они делают лучше всего: расширять границы материаловедения и создавать следующее.

Решение ваших задач высокотемпературной обработки — это больше, чем просто оборудование; это партнерство с экспертами, которые понимают сложную науку, лежащую в основе вашей работы. Если вы устали бороться с неустойчивыми результатами и хотите создать действительно надежный и воспроизводимый процесс, наша команда готова помочь вам разработать идеальное решение для печи для ваших уникальных материалов. Давайте обсудим конкретные требования вашего проекта. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Связанные статьи

- Ваша вакуумная печь — это система, а не компонент. Вот почему это меняет всё.

- Почему ваши спеченные детали выходят из строя: дело не только в нагреве, но и в давлении и чистоте

- Как выбрать правильную температуру печи для вакуумного горячего прессования для ваших материалов

- Настоящая причина отказа ваших высокопроизводительных материалов (и дело не в сплаве)

- Почему ваши металлы высокой чистоты окисляются в идеальном вакууме — и как это остановить