Вы запускаете цикл дистилляции в пятый раз. Материал — это дорогостоящий сплав, вакуум держится стабильно, а температурный профиль кажется идеальным. Тем не менее, анализ показывает, что уровни чистоты совершенно не соответствуют целевому показателю 99,99%. Вы тратите дни на перекалибровку, настройку скорости подъема температуры и сомнения в каждом шаге вашего процесса, но результаты остаются упорно непоследовательными. Если этот сценарий кажется до боли знакомым, вы не одиноки.

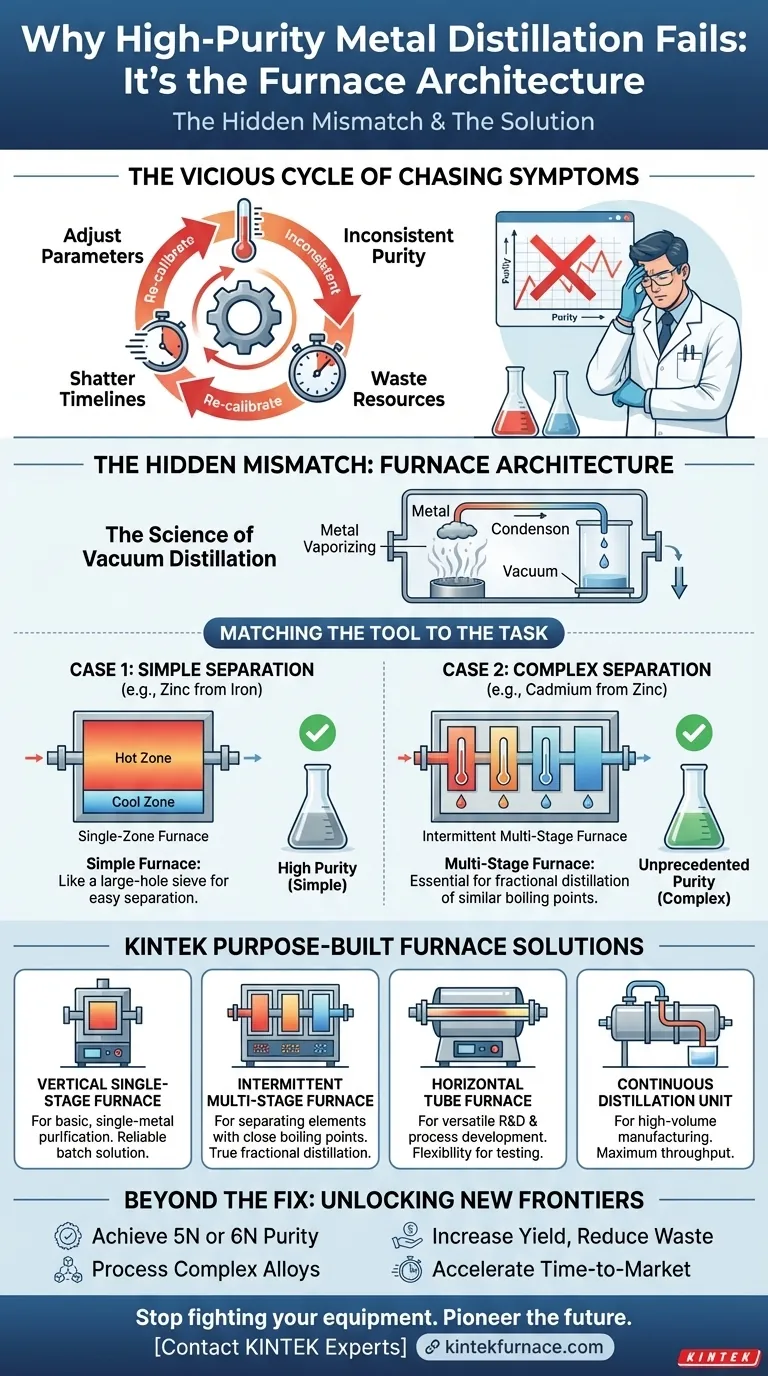

Порочный круг погони за симптомами

Многие лаборатории и производственные предприятия попадают в дорогостоящий цикл при попытке очистить металлы методом вакуумной дистилляции. Типичная реакция на плохие результаты — корректировка рабочих параметров:

- «Давайте увеличим время выдержки при пиковой температуре».

- «Может быть, более глубокий вакуум вытянет больше примесей».

- «Давайте попробуем более медленный цикл охлаждения».

Хотя эти корректировки могут дать незначительные улучшения, они редко решают основную проблему. Это приводит к значительным бизнес-последствиям: срываются сроки проектов, тратятся дорогие сырьевые материалы, и останавливаются исследования и разработки для продуктов следующего поколения. Команда теряет уверенность, а цель производства материалов с превосходной механической прочностью, пластичностью или электрическими свойствами остается недостижимой. Основная проблема не решается, потому что все смотрят не в ту сторону.

Скрытое несоответствие: почему архитектура печи — настоящая причина

Поворотный момент наступает, когда мы перестаем спрашивать: «Правильны ли мои настройки?» и начинаем спрашивать: «Подходит ли мое оборудование для этой задачи?»

Фундаментальная причина неудач большинства попыток дистилляции — несоответствие задачи очистки и физической конструкции, или архитектуры, печи. У вас может быть самый передовой контроллер и самый мощный вакуумный насос, но если печь не спроектирована для вашей конкретной задачи разделения, вы всегда будете вести проигрышную борьбу.

Наука проста. Вакуумная дистилляция работает путем нагрева металлов до их испарения, а затем конденсации этого пара в другом месте, оставляя примеси позади. Однако различные задачи очистки требуют принципиально различных физических установок.

Случай 1: Простое против сложного разделения

Представьте, что вы отделяете основной металл от примеси с очень разной точкой кипения (например, отделяете цинк от железа). Простая печь с одной горячей зоной и одной зоной конденсации вполне достаточна. Это похоже на использование сита с крупными отверстиями для отделения камней от песка.

Но что, если вам нужно разделить два металла с очень похожими точками кипения (например, кадмий от цинка)? Это называется фракционной дистилляцией. Настройка температуры в однозонной печи никогда не сработает. Это похоже на попытку отделить мелкий песок от сахара с помощью того же сита — невозможно. Для этого вам нужна печь с несколькими, отдельными зонами конденсации, каждая из которых поддерживается при точной, различной температуре. Эта многоступенчатая архитектура позволяет различным парам металлов выборочно конденсироваться, достигая чистого разделения.

Случай 2: Лабораторный масштаб против производственного масштаба

Аналогично, печь, разработанная для высокоточных пакетных работ в НИОКР, архитектурно отличается от печи, созданной для высокопроизводительного промышленного производства. Пакетная печь, даже большая, не может обеспечить эффективность непрерывной дистилляционной установки, специально разработанной с системами подачи и выгрузки, которые работают без нарушения вакуума.

Распространенные «исправления» терпят неудачу, потому что они пытаются изменить программное обеспечение (параметры процесса), когда проблема заключается в аппаратном обеспечении (конструкция печи).

Соответствие инструмента задаче: принцип печей, созданных для конкретных целей

Для достижения стабильных результатов высокой чистоты вы должны перейти от рассмотрения печи просто как «горячего ящика». Вы должны рассматривать ее как специально разработанный прибор, где архитектура напрямую обеспечивает желаемый металлургический результат.

Именно здесь критически важно глубокое понимание инженерии печей. Решение состоит не в покупке печи с самым высоким температурным рейтингом, а в приобретении печи, архитектура которой соответствует вашей конкретной цели:

- Для базовой очистки одного металла: Вертикальная одноступенчатая печь обеспечивает надежное и экономичное пакетное решение.

- Для разделения нескольких элементов с близкими точками кипения: Периодическая многоступенчатая печь с ее отдельными температурными зонами — единственный способ эффективно проводить истинную фракционную дистилляцию.

- Для универсальных НИОКР и разработки процессов: Горизонтальная трубчатая печь предлагает гибкость для тестирования различных условий и атмосфер в меньшем масштабе.

- Для крупномасштабного производства: Непрерывная дистилляционная установка спроектирована для максимальной производительности и бесперебойной работы.

Именно здесь опыт KINTEK превращает проблемы в решения. Мы не просто продаем продукцию из каталога; мы используем наши глубокие возможности в области НИОКР и собственное производство для предоставления решений для печей, которые точно соответствуют вашему процессу. Наша глубокая возможность индивидуальной настройки означает, что мы можем спроектировать и построить именно ту многоступенчатую, непрерывную или специализированную атмосферную систему, которую требует ваша уникальная задача очистки. Мы предоставляем правильный инструмент для работы, разработанный с нуля на основе принципов вашего процесса.

За пределами исправления: открытие новых границ материалов

Когда ваша печь перестает быть препятствием и становится помощником, все меняется. Борьба за достижение базовой чистоты превращается в исследование того, что возможно.

С архитектурой, специально разработанной для ваших нужд, вы можете:

- Достичь беспрецедентных уровней чистоты (например, 5N или 6N), раскрывая новые свойства материалов для передовых применений в полупроводниковой, аэрокосмической и медицинской промышленности.

- Уверенно обрабатывать сложные сплавы, которые ранее было слишком трудно разделить, открывая новые пути для исследований и разработки продуктов.

- Значительно увеличить выход и сократить отходы, повышая экономическую жизнеспособность всей вашей операции.

- Ускорить вывод на рынок, переходя от успешных НИОКР к масштабируемому производству с четким и надежным технологическим путем.

Хватит позволять фундаментальному несоответствию оборудования определять пределы вашего успеха. Согласовав архитектуру вашей печи с вашими научными целями, вы перейдете от борьбы с вашим оборудованием к новаторству в будущем передовых материалов.

Ваши проблемы с очисткой материалов уникальны, и ваше решение для печи должно быть таким же. Если вы готовы перейти от постепенных корректировок и решить проблемы дистилляции в их корне, наша команда экспертов готова помочь вам спроектировать точное термическое решение, которое требует ваш проект. Свяжитесь с нашими экспертами, чтобы обсудить, как печь, созданная для конкретных целей, может открыть следующий этап ваших инноваций.

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

Связанные статьи

- Искусство изоляции: освоение свойств материалов с помощью трубчатых печей

- За гранью жара: Физика контроля в трубчатой печи

- Освоение микросреды: Искусство и наука лабораторной трубчатой печи

- Геометрия контроля: почему трубчатые печи определяют современные материалы

- Контролируемая Вселенная: Почему трубчатые печи ставят точность выше масштаба