Размер пор действует как критическое геометрическое ограничение, определяющее физические размеры пузырьков, образующихся во время реакций расплава. Он служит конкретным диаметром, где поверхностное натяжение и плотность расплава взаимодействуют, чтобы определить точный момент, когда пузырек создает достаточную плавучесть для отрыва от огнеупорной стенки.

Фиксируя переменную размера пор, исследователи могут точно моделировать взаимодействие между свойствами расплава и образованием пузырьков. Этот контроль необходим для расчета размера пузырьков монооксида углерода во время обезуглероживания, что напрямую влияет на эффективность перемешивания и кинетику реакции.

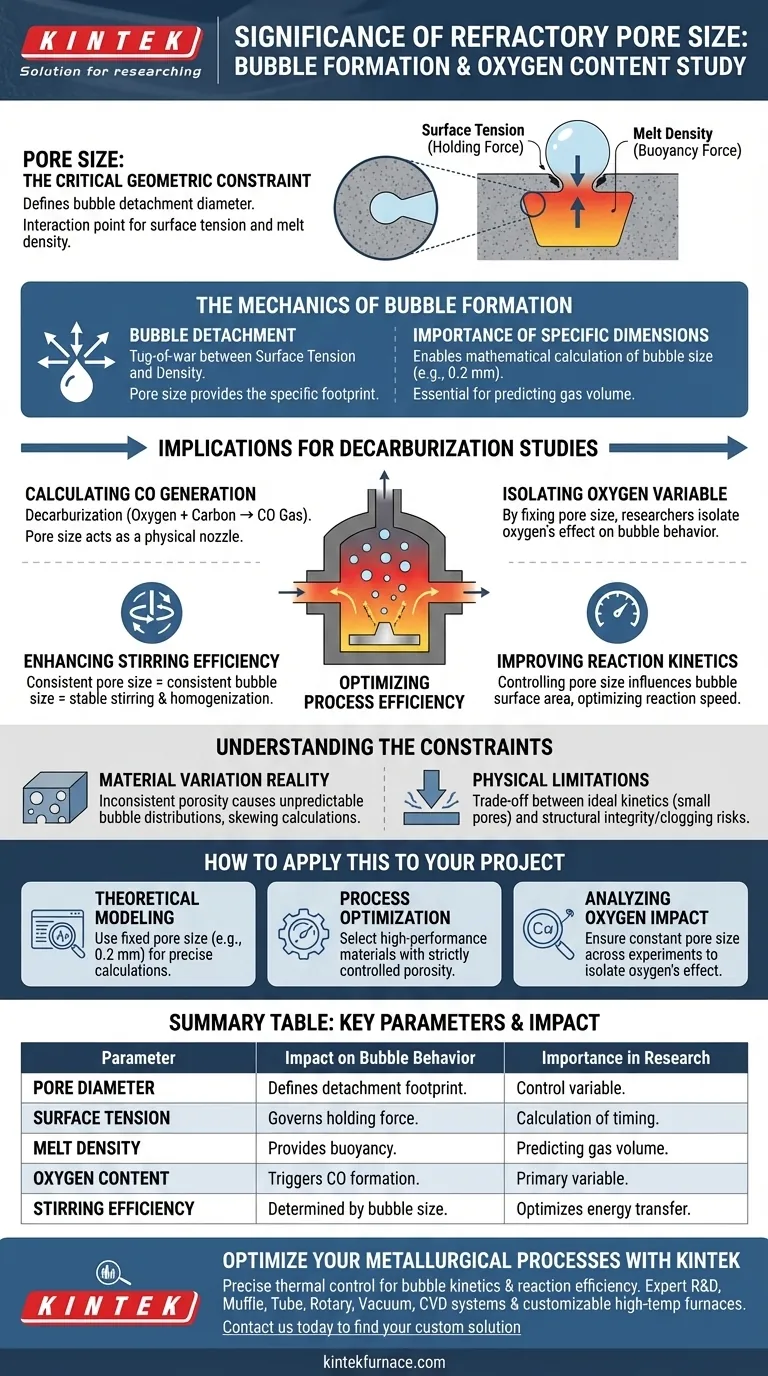

Механика образования пузырьков

Определение отрыва пузырька

Образование пузырька не случайно; это борьба сил. Поверхностное натяжение, удерживающее пузырек в поре, и плотность расплава, толкающая его вверх, являются основными факторами.

Однако эти силы действуют на определенную площадь. Размер пор обеспечивает определенную площадь, которая определяет диаметр отрыва пузырька.

Важность конкретных размеров

Чтобы понять, как содержание кислорода влияет на процесс, исследователи должны оценить конкретные размеры пор огнеупорных материалов, например, 0,2 мм.

Использование известного размера пор позволяет математически рассчитать размер пузырька. Без определенного размера пор невозможно предсказать объем газа, выделяющегося при отрыве.

Последствия для исследований обезуглероживания

Расчет образования монооксида углерода (CO)

В контексте изучения содержания кислорода основной реакцией, представляющей интерес, часто является обезуглероживание. Высокое содержание кислорода реагирует с углеродом в расплаве с образованием газообразного CO.

Размер пор огнеупорного материала — это физическое сопло, через которое эти реакционные газы или вводимые газы взаимодействуют с расплавом.

Выделение переменной кислорода

Для точного изучения влияния кислорода необходимо контролировать другие переменные.

Фиксируя размер пор, исследователи могут выделить влияние химического состава расплава (содержания кислорода) на процесс. Это гарантирует, что наблюдаемые изменения в поведении пузырьков обусловлены химией, а не несогласованной геометрией материала.

Оптимизация эффективности процесса

Повышение эффективности перемешивания

Контроль пористости высокоэффективных огнеупорных материалов — это не просто теоретическое упражнение; это критически важно для вторичной металлургии.

Размер образующихся пузырьков определяет передачу энергии в расплаве. Постоянные размеры пор приводят к постоянным размерам пузырьков, что стабилизирует перемешивание, необходимое для гомогенизации.

Улучшение кинетики реакции

Кинетика реакции сильно зависит от площади поверхности, доступной для реакций.

Контролируя размер пор, металлурги могут влиять на площадь поверхности образующихся газовых пузырьков. Это позволяет оптимизировать скорость и эффективность химических реакций в сосуде.

Понимание ограничений

Реальность вариативности материалов

В то время как теоретические модели часто используют точное значение, например 0,2 мм, реальные огнеупорные материалы могут иметь переменную пористость.

Несогласованные размеры пор могут привести к непредсказуемому распределению пузырьков. Эта вариативность может исказить расчеты, касающиеся влияния содержания кислорода, поскольку большие поры могут выпускать пузырьки преждевременно или поздно по сравнению с моделью.

Физические ограничения

Существует компромисс между идеальным размером пор для кинетики и структурной целостностью материала.

Чрезвычайно мелкие поры могут обеспечивать большую площадь поверхности для реакций, но их может быть трудно изготовить или они склонны к засорению. И наоборот, чрезмерно большие поры могут снизить эффективность перемешивания, создавая пузырьки, которые поднимаются слишком быстро, не взаимодействуя в достаточной степени с расплавом.

Как применить это к вашему проекту

Если ваш основной фокус — теоретическое моделирование:

- Используйте фиксированное значение размера пор (например, 0,2 мм) для расчета точного диаметра отрыва пузырька на основе поверхностного натяжения и плотности расплава.

Если ваш основной фокус — оптимизация процесса:

- Выбирайте высокоэффективные огнеупорные материалы со строго контролируемой пористостью для обеспечения стабильной эффективности перемешивания и предсказуемой кинетики реакции.

Если ваш основной фокус — анализ влияния кислорода:

- Убедитесь, что размер пор остается постоянным во всех экспериментах, чтобы вариации в образовании пузырьков можно было отнести исключительно к изменениям содержания кислорода и скорости обезуглероживания.

Стандартизация пористости огнеупорных материалов — ключ к превращению случайного газообразования в контролируемый, эффективный металлургический процесс.

Сводная таблица:

| Параметр | Влияние на поведение пузырьков | Важность в исследованиях |

|---|---|---|

| Диаметр пор | Определяет физическую площадь для отрыва пузырька. | Действует как управляющая переменная для выделения химических эффектов. |

| Поверхностное натяжение | Регулирует силу, удерживающую пузырек на огнеупорной стенке. | Используется для расчета времени отрыва наряду с размером пор. |

| Плотность расплава | Обеспечивает плавучесть, необходимую для выхода пузырька. | Необходимо для прогнозирования объема пузырька и выделения газа. |

| Содержание кислорода | Вызывает обезуглероживание и образование газообразного CO. | Основная переменная, изучаемая с помощью контролируемой пористости материала. |

| Эффективность перемешивания | Определяется постоянным размером и распределением пузырьков. | Оптимизирует передачу энергии и гомогенизацию расплава. |

Оптимизируйте ваши металлургические процессы с KINTEK

Точный контроль над вашей термической средой — ключ к освоению кинетики пузырьков и эффективности реакций. При поддержке экспертных исследований и разработок и производства, KINTEK предлагает системы Muffle, Tube, Rotary, Vacuum и CVD, а также специализированные лабораторные высокотемпературные печи — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в исследованиях и производстве.

Независимо от того, изучаете ли вы обезуглероживание или оптимизируете эффективность перемешивания, наше высокопроизводительное оборудование обеспечивает стабильность, необходимую для ваших экспериментов. Свяжитесь с нами сегодня, чтобы найти индивидуальное решение и узнать, как наш опыт может способствовать вашему следующему прорыву.

Визуальное руководство

Ссылки

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему для плавления SnSe требуются герметичные кварцевые трубки? Обеспечение чистоты и стехиометрии

- Почему для спекания фаз MAX используются тигли из высокочистого оксида алюминия? Обеспечение чистоты при высокотемпературном синтезе

- Как твердость керамики из оксида алюминия соотносится с другими материалами? Откройте для себя ее превосходную износостойкость

- Почему для пиролиза катализатора Co-Fe-NC необходимо использовать кварцевую лодочку высокой чистоты? Обеспечение пиковой чистоты катализатора

- Какие преимущества платиновых тиглей для спекания KCdCl3? Обеспечение чистого, однофазного синтеза образца

- Почему для смешивания порошков-предшественников Mn2AlB2 выбирают шары для помола из YSZ? Обеспечение высокочистого синтеза фазы MAB

- Почему герметичная крышка необходима для глиняно-графитового тигля? Ключ к успешному синтезу композитов Fe3O4/C

- Почему молибден (Mo) выбран в качестве материала тигля для испарения легированного NiO оксида галлия (Ga2O3)? Мнения экспертов