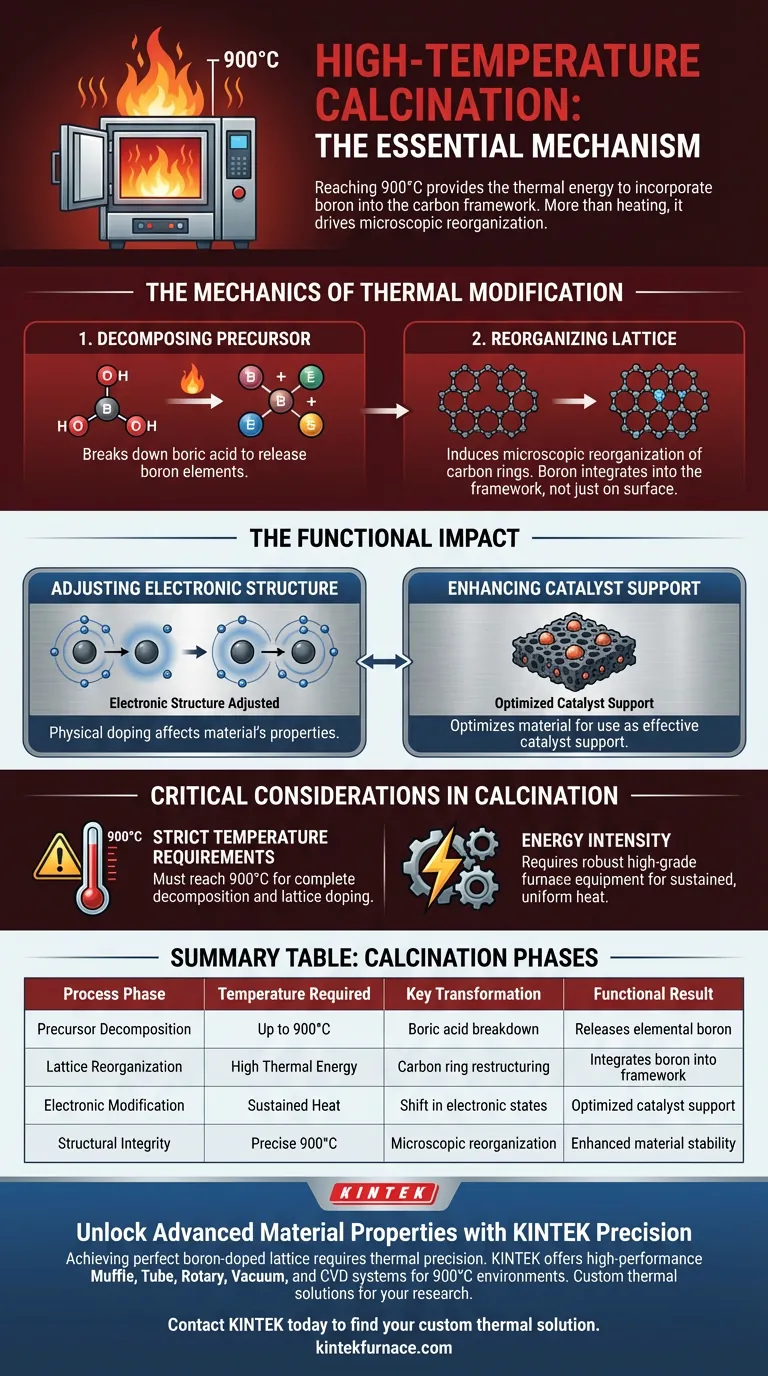

Высокотемпературный отжиг является основным механизмом, необходимым для успешного введения атомов бора в углеродную структуру. Подвергая материал интенсивному нагреву — в частности, до 900 градусов Цельсия — вы обеспечиваете тепловую энергию, необходимую для разложения прекурсоров, таких как борная кислота, и физического внедрения элементов бора в углеродную решетку.

Высокотемпературный отжиг делает больше, чем просто нагревает материал; он вызывает микроскопическую реорганизацию углеродных колец. Это структурное изменение является единственным способом эффективного легирования бором в решетку, тем самым изменяя электронную структуру для использования в качестве носителя катализатора.

Механизмы термической модификации

Разложение прекурсора

Процесс начинается с разложения источника бора, обычно борной кислоты.

Стандартные термические условия недостаточны для этой задачи; требуется высокотемпературная печь для полного разложения кислоты и высвобождения элементов бора.

Реорганизация решетки

После высвобождения бора экстремальная температура вызывает микроскопическую реорганизацию пористого углерода.

В частности, шестичленные кольцевые структуры углерода начинают смещаться и перестраиваться.

Эта реорганизация создает необходимые условия для интеграции атомов бора непосредственно в углеродную структуру, а не просто для их поверхностного размещения.

Функциональное воздействие

Корректировка электронной структуры

Физическое легирование атомами бора оказывает глубокое влияние на свойства материала.

Оно эффективно корректирует электронную структуру пористого углерода.

Улучшение носителя катализатора

Эта электронная модификация является основной причиной процесса.

Она оптимизирует материал для выполнения функции высокоэффективного носителя катализатора, что не под силу необработанному пористому углероду.

Ключевые аспекты отжига

Строгие температурные требования

Точность имеет первостепенное значение; процесс требует температур до 900 градусов Цельсия.

Недостижение этого порога приведет к неполному разложению борной кислоты и невозможности легирования решетки.

Энергоемкость

Этот метод является энергоемким из-за экстремальных тепловых требований.

Он требует надежного, высококачественного печного оборудования, способного поддерживать эти температуры для обеспечения равномерной реорганизации.

Оптимизация стратегии синтеза

Для достижения наилучших результатов в модификации легированного бором пористого углерода согласуйте ваш процесс с вашими конкретными техническими целями.

- Если ваш основной акцент — структурная целостность: Убедитесь, что ваш температурный профиль достигает полных 900°C, чтобы гарантировать полную микроскопическую реорганизацию углеродных колец.

- Если ваш основной акцент — каталитическая эффективность: Убедитесь, что продолжительность отжига достаточна для полной корректировки электронной структуры носителя катализатора.

Освоение фазы высокотемпературного отжига является решающим фактором для раскрытия передовых электронных свойств легированных углеродных материалов.

Сводная таблица:

| Этап процесса | Требуемая температура | Ключевая трансформация | Функциональный результат |

|---|---|---|---|

| Разложение прекурсора | До 900°C | Разложение борной кислоты | Высвобождение элементарного бора |

| Реорганизация решетки | Высокая тепловая энергия | Перестройка углеродных колец | Внедрение бора в структуру |

| Электронная модификация | Стабильный нагрев | Сдвиг электронных состояний | Оптимизированный носитель катализатора |

| Структурная целостность | Точные 900°C | Микроскопическая реорганизация | Повышенная стабильность материала |

Раскройте передовые свойства материалов с KINTEK Precision

Достижение идеальной легированной бором решетки требует большего, чем просто нагрев; оно требует абсолютной термической точности. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для поддержания строгих условий при 900°C, необходимых для ваших самых требовательных лабораторных синтезов.

Независимо от того, модифицируете ли вы пористый углерод или разрабатываете катализаторы следующего поколения, наши настраиваемые высокотемпературные печи обеспечивают однородность и надежность, которых заслуживают ваши исследования. Свяжитесь с KINTEK сегодня, чтобы найти ваше индивидуальное термическое решение и улучшить результаты в области материаловедения.

Визуальное руководство

Ссылки

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему лабораторная камерная резистивная печь необходима для моделирования длительного воздействия высокотемпературного окисления?

- Каковы технические характеристики камерных печей? Руководство по температуре, однородности и индивидуальной настройке

- Какую роль играют электрическая муфельная печь и герметичный реторта в производстве биоугля? Мастер контролируемого пиролиза

- Какую роль играют вспомогательные устройства, такие как вентиляторы и распылители, в камерных печах? Повышение точности и эффективности термообработки

- Как высокотемпературная муфельная печь преобразует порошок раковин в CaO? Получение высокочистого оксида кальция путем прокаливания

- Каковы температурные возможности муфельных печей? Найдите идеальное высокотемпературное решение

- Зачем изначально была разработана муфельная печь? Для обеспечения чистоты при высокотемпературной обработке

- Зачем использовать муфельную печь для золь-гель процесса TiO2? Достижение точного контроля фазы и чистоты