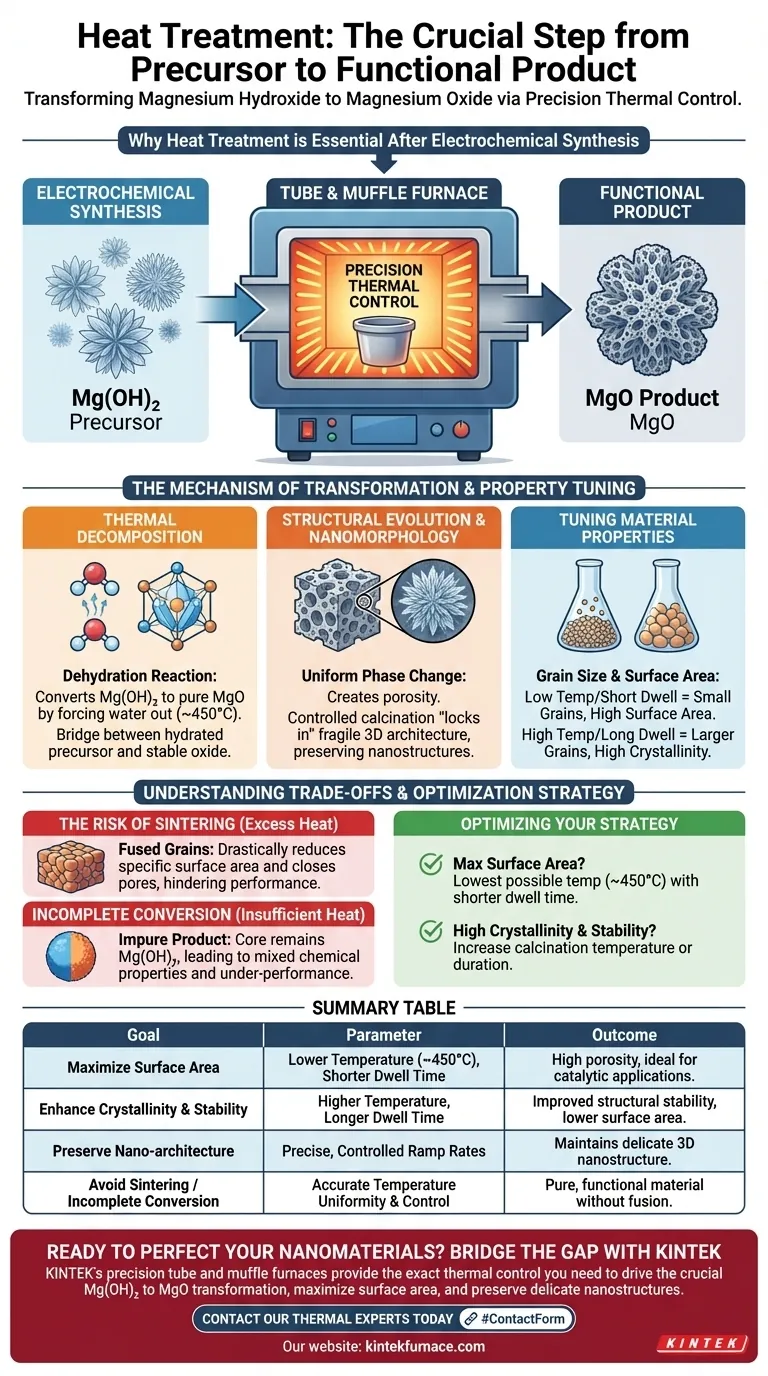

Термообработка служит важнейшим этапом фазового перехода, превращающим сырьевой синтезированный материал в функциональный продукт. Электрохимический процесс создает гидроксид магния ($Mg(OH)_2$), прекурсор, который необходимо термически разложить, чтобы получить оксид магния ($MgO$). Использование трубчатой или муфельной печи обеспечивает точный термический контроль, необходимый для осуществления этого химического изменения при сохранении хрупких наноструктур, созданных во время синтеза.

В то время как электрохимическое осаждение формирует архитектуру материала, термообработка определяет его химическую идентичность и физические характеристики. Это мост между гидратированным прекурсором и стабильным оксидом с высокой площадью поверхности.

Механизм трансформации

Термическое разложение

Основная функция печи — выполнение реакции дегидратации. Электрохимический процесс происходит в водной среде, что естественным образом приводит к образованию соединения гидроксида.

Для получения желаемого оксида магния материал должен пройти кальцинацию. Этот процесс физически удаляет молекулы воды из кристаллической решетки, обычно при температуре около 450°C, оставляя чистый оксид.

Структурная эволюция

Это фазовое изменение не только химическое, но и структурное. По мере удаления воды из структуры в материале образуется пористость.

Среда печи обеспечивает равномерное протекание этой эволюции. Эта равномерность критически важна для предотвращения растрескивания или неравномерного коллапса материала во время перехода.

Настройка свойств материала

Контроль размера зерен

Конкретная температура и продолжительность термообработки действуют как регуляторы размера конечных зерен материала.

Более низкие температуры обычно приводят к образованию более мелких зерен. И наоборот, более высокие температуры или более длительное время выдержки способствуют росту кристаллов, приводя к образованию более крупных зерен.

Определение площади поверхности

Существует прямая корреляция между профилем нагрева и удельной площадью поверхности конечного $MgO$.

Тщательно управляя нагревом, вы максимизируете пористость, образовавшуюся во время разложения. Это приводит к получению материала с высокой площадью поверхности, что часто является критически важным показателем для каталитических или реактивных применений.

Сохранение наноморфологии

Электрохимические методы часто используются для создания сложных форм, таких как «наноцветы». Эти структуры хрупки.

Для «закрепления» этих форм требуется контролируемая кальцинация. При правильном выполнении химический состав изменяется на $MgO$, но ценная 3D-архитектура (форма наноцвета) остается неповрежденной.

Понимание компромиссов

Риск спекания

Применение избыточного тепла или слишком длительное поддержание пиковой температуры может иметь пагубные последствия.

Избыточная тепловая энергия вызывает слияние отдельных зерен, процесс, известный как спекание. Это резко снижает удельную площадь поверхности и закрывает поры, которые делают материал эффективным.

Неполное превращение

И наоборот, недостаточная термообработка приводит к снижению производительности.

Если температура слишком низкая или продолжительность слишком коротка, ядро материала может остаться в виде гидроксида магния. Это приводит к получению нечистого продукта со смешанными химическими свойствами, которые могут не соответствовать стандартам применения.

Оптимизация стратегии термообработки

Для достижения наилучших результатов необходимо адаптировать параметры печи к вашим конкретным показателям производительности.

- Если ваш основной фокус — максимальная площадь поверхности: используйте минимально возможную температуру, обеспечивающую полное разложение (например, около 450°C), с более коротким временем выдержки для предотвращения роста зерен.

- Если ваш основной фокус — высокая кристалличность и стабильность: увеличьте температуру или продолжительность кальцинации, чтобы стимулировать выравнивание зерен и удалить все структурные дефекты, принимая более низкую площадь поверхности.

Успех зависит от того, как вы рассматриваете печь не как сушильную камеру, а как прецизионный инструмент, который завершает формирование морфологии материала.

Сводная таблица:

| Цель термообработки | Ключевой параметр печи | Ожидаемый результат для MgO |

|---|---|---|

| Максимизация площади поверхности | Более низкая температура (~450°C), более короткое время выдержки | Высокая пористость, идеально подходит для каталитических применений |

| Улучшение кристалличности и стабильности | Более высокая температура, более длительное время выдержки | Улучшенная структурная стабильность, более низкая площадь поверхности |

| Сохранение наноархитектуры (например, наноцветов) | Точные, контролируемые скорости подъема температуры | Сохраняет хрупкую 3D-наноструктуру, полученную при синтезе |

| Избежание спекания / неполного превращения | Точная равномерность и контроль температуры | Чистый, функциональный материал без спекания зерен или примесей |

Готовы усовершенствовать свои наноматериалы из оксида магния?

Ваш электрохимический синтез создает прекурсор, но конечные свойства материала определяются в печи. Прецизионные трубчатые и муфельные печи KINTEK обеспечивают точный термический контроль, необходимый для осуществления критического превращения Mg(OH)₂ в MgO, максимизации площади поверхности и сохранения хрупких наноструктур без спекания.

Позвольте нам помочь вам преодолеть разрыв между синтезом и высокоэффективным материалом.

🔗 Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить индивидуальное решение для печи, отвечающее вашим уникальным исследовательским и производственным целям.

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какова функция трубчатой печи при приготовлении S-C3N4? Оптимизация синтеза сульфидированного углеродного нитрида

- Какова основная роль трубчатой печи на этапе предварительной карбонизации? Оптимизация преобразования биомассы в твердый углерод

- Какую роль играет горизонтальная трубчатая печь в приготовлении монокристаллов MoP? Мастерский контроль тепловой кинетики

- Каковы преимущества печи с падающей трубкой по сравнению с другими типами печей? Раскройте точность в термическом анализе частиц

- В каких областях исследований передовых материалов используются трубчатые печи?Разблокирование прорывов в энергетике, нанотехнологиях и многом другом

- Какую роль играет высокотемпературная трубчатая печь в кальцинировании сверхпроводящей керамики? Экспертные мнения

- Какие дополнительные функции могут быть у щелевой трубчатой печи? Повысьте точность и контроль в вашей лаборатории

- Какую роль играет вертикальная трубчатая печь в моделировании маслянистой железной окалины? Освоение распределения компонентов доменной печи