При термообработке реактивная атмосфера требуется, когда целью является не просто изменение внутренней структуры материала, а преднамеренное изменение его поверхностной химии. Этот процесс, известный как цементация или модификация поверхности, придает компоненту свойства, такие как чрезвычайная поверхностная твердость, которыми основной материал сам по себе не обладает.

В то время как большинство видов термообработки используют температуру для изменения существующих свойств материала, реактивные атмосферы активно добавляют новые элементы на поверхность материала. Это эффективно создает композитную деталь с твердой, износостойкой внешней частью и прочной, пластичной внутренней частью.

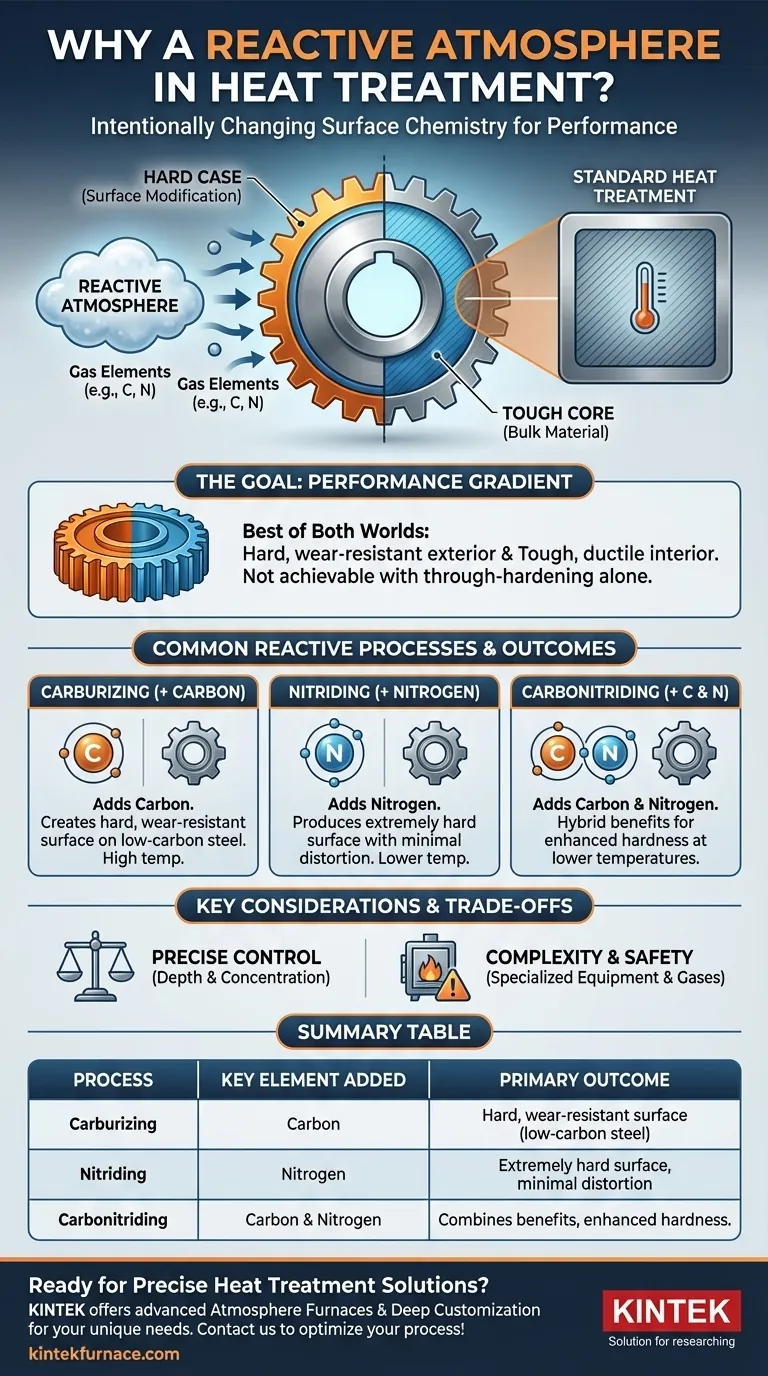

Цель: создание градиента производительности

Стандартная термообработка, такая как закалка и отпуск, изменяет кристаллическую структуру (фазу) сплава для достижения желаемого баланса твердости и вязкости по всей детали. Обработка в реактивной атмосфере принципиально отличается.

Что такое реактивная атмосфера?

Реактивная атмосфера — это точно контролируемая газовая среда, предназначенная для передачи элементов на поверхность металлической детали при высоких температурах. Процесс основан на принципе химического потенциала и диффузии.

Атмосфера содержит более высокую концентрацию определенного элемента (например, углерода или азота), чем сталь. При повышенных температурах кристаллическая решетка стали более открыта, а атомы более подвижны, что позволяет этим элементам диффундировать из газа в поверхность детали.

Почему бы просто не использовать более твердую сталь?

Использование реактивного процесса позволяет получить "лучшее из обоих миров". Вы можете начать с менее дорогой, более вязкой и более обрабатываемой низкоуглеродистой стали для основной части компонента ("сердцевины"), а затем добавить твердый, износостойкий "слой" только там, где это необходимо — на поверхности.

Деталь из высокоуглеродистой стали, закаленная насквозь, будет хрупкой и более склонной к разрушению под воздействием ударов, тогда как деталь с цементированным слоем сохраняет свою вязкость сердцевины для поглощения ударов.

Распространенные реактивные процессы и их результаты

Для достижения различных поверхностных свойств используются различные реактивные газы. Двумя наиболее распространенными процессами для стали являются цементация и азотирование.

Цементация: добавление углерода

Цементация включает нагрев низкоуглеродистой стали в атмосфере, богатой углеродом, обычно из оксида углерода (CO) или разложившихся углеводородов.

Диффундированный углерод повышает содержание углерода в поверхностном слое, что позволяет ему образовывать очень твердую мартенситную структуру при закалке. Это создает превосходный износостойкий слой, в то время как низкоуглеродистая сердцевина остается вязкой и пластичной.

Азотирование: добавление азота

Азотирование включает нагрев стали в атмосфере, содержащей диссоциированный азот, обычно из аммиака (NH₃). Атомы азота диффундируют в поверхность и образуют чрезвычайно твердые соединения нитрида железа.

Азотирование проводится при более низких температурах, чем цементация, что значительно уменьшает деформацию деталей. Оно создает одну из самых твердых поверхностей, обеспечивая исключительную износостойкость и усталостную прочность.

Карбонитрирование: гибридный подход

Этот процесс одновременно вводит углерод и азот в поверхность стали. Он сочетает в себе некоторые преимущества обоих процессов, часто обеспечивая более твердый слой, чем цементация, при более низкой температуре.

Понимание компромиссов

Выбор реактивной атмосферы — это обдуманное инженерное решение, которое включает значительный контроль процесса и сложность. Это не простая или недорогая операция.

Необходимость точного контроля

Глубина и концентрация диффундированных элементов должны тщательно контролироваться. Слишком малое количество углерода или азота приводит к неэффективному слою. Слишком большое количество может привести к образованию хрупких соединений, остаточного аустенита или сажи, что может скомпрометировать целостность детали.

Оборудование и безопасность

Генерация и мониторинг реактивных атмосфер требуют специализированных печей с герметичными ретортами и сложными системами газового контроля. Используемые газы, такие как оксид углерода и аммиак, токсичны и огнеопасны, что требует строгого соблюдения протоколов безопасности.

Контраст с защитными атмосферами

Крайне важно различать реактивные и защитные атмосферы. Защитная атмосфера (использующая инертные газы, такие как азот, аргон, или вакуум) предназначена для выполнения прямо противоположной задачи: предотвращения любой химической реакции с поверхностью детали, прежде всего окисления (накипи) и обезуглероживания (потери углерода).

Правильный выбор для вашей цели

Выбор атмосферы печи полностью диктуется конечными эксплуатационными требованиями к компоненту.

- Если ваша основная цель — создание твердой, износостойкой поверхности на прочной, недорогой стали: Правильный подход — реактивный процесс цементации или азотирования.

- Если ваша основная цель — закалка высокоуглеродистой стали без изменения ее поверхностной химии: Требуется защитная атмосфера (инертный газ или вакуум) для предотвращения разрушительного окисления или обезуглероживания.

- Если ваша основная цель — просто отжиг или снятие напряжений детали, где качество поверхности не критично: Может быть достаточной простая воздушная атмосфера, но вы должны принять, что произойдет некоторое образование поверхностной окалины.

В конечном итоге, атмосфера внутри печи — это не фоновое условие; это критически важный инженерный инструмент, используемый для определения окончательных свойств компонента.

Сводная таблица:

| Процесс | Ключевой добавленный элемент | Основной результат |

|---|---|---|

| Цементация | Углерод | Создает твердую, износостойкую поверхность на низкоуглеродистой стали |

| Азотирование | Азот | Производит чрезвычайно твердую поверхность с минимальной деформацией |

| Карбонитрирование | Углерод и Азот | Сочетает преимущества для повышенной твердости при более низких температурах |

Готовы улучшить ваши материалы с помощью точных решений по термообработке? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печей, таких как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы удовлетворим ваши уникальные экспериментальные потребности в процессах реактивной атмосферы. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать вашу термообработку для достижения превосходных результатов!

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Какова взаимосвязь между температурой и атмосферой печи при обработке материалов? Освойте критический баланс тепла и окружающей среды

- Как работает термообработка в инертной атмосфере? Предотвращение окисления для превосходного качества материала

- В каких отраслях обычно используется термообработка в инертной атмосфере? Ключевые области применения в военной, автомобильной промышленности и других отраслях

- Каково применение азота в печи? Предотвращение окисления для превосходной термообработки

- Каковы два основных типа атмосферных печей и их характеристики? Выберите правильную печь для вашей лаборатории