Система контроля потока азота — это фундаментальная защита, которая предотвращает превращение вашего материала в золу. При карбонизации волокон, полученных из лигнина, эта система поддерживает строго инертную атмосферу, блокируя попадание кислорода в камеру печи. Без этого непрерывного продувки азотом высокие температуры обработки привели бы к окислительному горению волокон — они бы полностью сгорели, а не превратились в углерод.

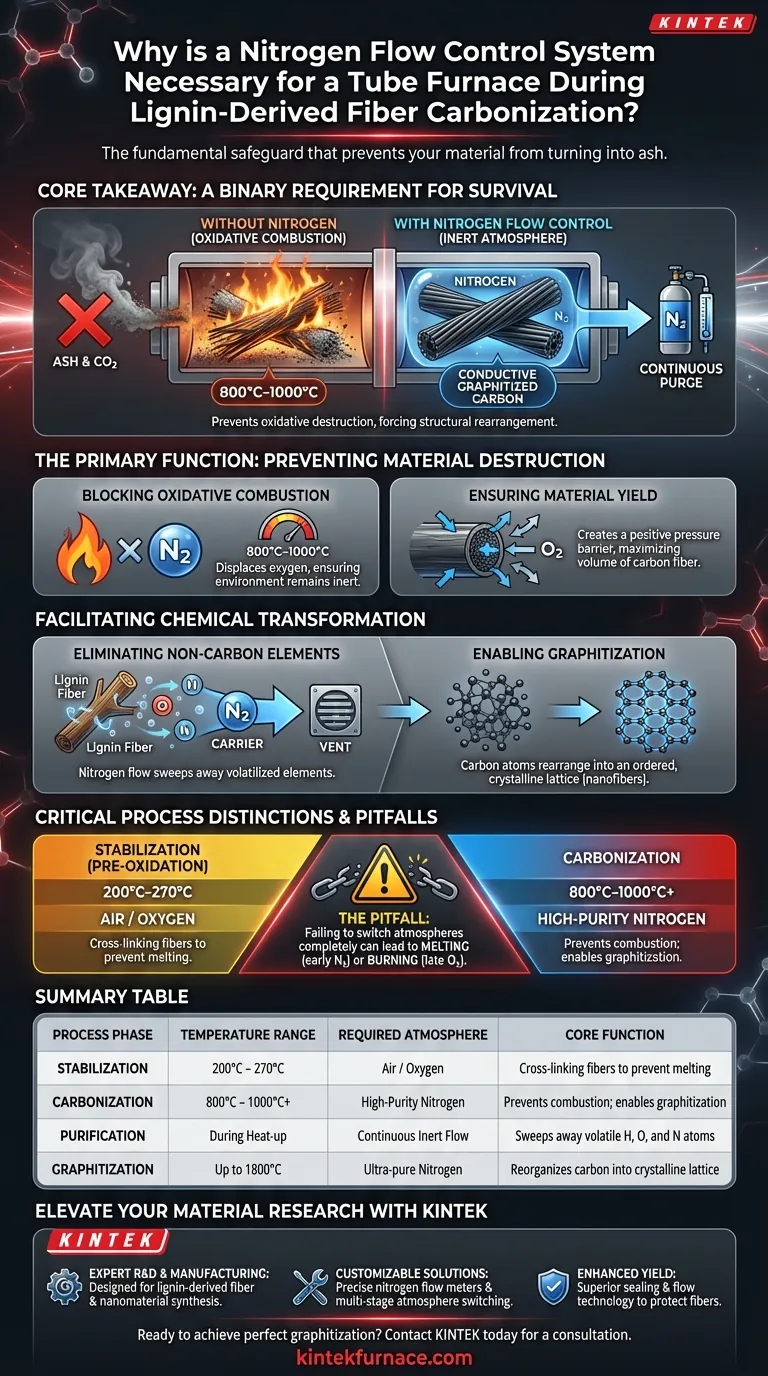

Ключевой вывод Азотная среда — это не просто оптимизация; это бинарное требование для выживания материала. Она предотвращает окислительное разрушение волокна при высоких температурах (800–1000 °C), заставляя материал сбрасывать некарбоновые атомы и структурно перестраиваться в проводящие, графитированные углеродные нановолокна.

Основная функция: Предотвращение разрушения материала

Блокировка окислительного горения

Карбонизация происходит при агрессивных температурах, обычно в диапазоне от 800 °C до 1000 °C. При таких уровнях нагрева углерод очень активно реагирует с кислородом.

Если бы в атмосфере печи находился обычный воздух, лигновые волокна просто сгорели бы. Поток азота вытесняет кислород, обеспечивая инертность среды. Это сохраняет физическую структуру волокна, предотвращая его превращение в золу или диоксид углерода.

Обеспечение выхода материала

Эффективность процесса измеряется выходом конечного продукта. Даже следовые количества кислорода могут привести к частичному "озолению", когда внешние слои волокна потребляются.

Непрерывный, контролируемый поток азота создает барьер положительного давления. Это предотвращает проникновение наружного воздуха и гарантирует, что углеродная структура останется неповрежденной, максимизируя объем полученного активированного угля или углеродного волокна.

Облегчение химической трансформации

Удаление некарбоновых элементов

Цель карбонизации — очистка материала. Тепло выводит из лигнового предшественника некарбоновые элементы, в частности азот, кислород и водород.

Поток азота действует как механизм переноса. По мере того как эти элементы улетучиваются (превращаются в газ), текущий азот выносит их из горячей зоны. Это предотвращает их повторное осаждение на волокнах или вмешательство в чистоту углеродной структуры.

Обеспечение графитизации

После удаления некарбоновых элементов оставшиеся атомы углерода должны реорганизоваться. Этот процесс называется графитизацией.

В защищенной азотной атмосфере атомы углерода претерпевают структурную перестройку. Они переходят из хаотичного, аморфного состояния в упорядоченную, кристаллическую решетку. Эта трансформация придает конечным нановолокнам высокую электропроводность и превосходную термическую стабильность.

Критические различия процессов и подводные камни

Опасность неправильных атмосфер

Крайне важно различать карбонизацию и стабилизацию.

- Стабилизация (предварительное окисление): Происходит при более низких температурах (200–270 °C) и фактически требует воздушной атмосферы для сшивки волокон, чтобы они не расплавились.

- Карбонизация: Происходит при высоких температурах (выше 800 °C) и требует азота.

Распространенная ошибка — неполное переключение атмосфер. Если азот введен слишком рано (во время стабилизации), волокна могут расплавиться. Если кислород остается во время карбонизации, волокна сгорят.

Контроль температуры и чистота

Равномерность теплового поля влияет на качество графитовой структуры.

В то время как азот предотвращает горение, температурный профиль (скорость нагрева и время выдержки) определяет плотность волокна. Система должна поддерживать инертность вплоть до экстремальных температур (иногда достигающих 1800 °C для передовых применений), чтобы достичь наивысшей степени упорядоченной турбостратной графитовой структуры.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить успех вашего проекта по лигновым волокнам, применяйте контроль азота в зависимости от вашей конкретной конечной цели:

- Если ваш основной фокус — высокая проводимость: Убедитесь, что ваша система может поддерживать чистый поток азота при температурах выше 1000 °C, чтобы максимизировать графитизацию и упорядочение атомов.

- Если ваш основной фокус — целостность волокна (выход): Отдавайте приоритет системе с точным контролем потока, чтобы предотвратить турбулентность или утечки кислорода, которые могут вызвать поверхностное озоление и снизить выход материала.

- Если ваш основной фокус — безопасность процесса: Убедитесь, что система может четко переключаться с воздушной атмосферы (для стабилизации) на азотную атмосферу (для карбонизации) без перекрестного загрязнения.

В конечном итоге, система контроля потока азота превращает вашу печь из простого инсинератора в прецизионный реактор, способный создавать передовые наноматериалы.

Сводная таблица:

| Фаза процесса | Диапазон температур | Требуемая атмосфера | Основная функция |

|---|---|---|---|

| Стабилизация | 200°C – 270°C | Воздух / Кислород | Сшивка волокон для предотвращения плавления |

| Карбонизация | 800°C – 1000°C+ | Высокочистый азот | Предотвращает горение; обеспечивает графитизацию |

| Очистка | Во время нагрева | Непрерывный инертный поток | Уносит летучие атомы H, O и N |

| Графитизация | До 1800°C | Ультрачистый азот | Реорганизует углерод в кристаллическую решетку |

Улучшите свои материаловедческие исследования с KINTEK

Не дайте вашим исследованиям превратиться в пепел. Точная карбонизация требует бескомпромиссного контроля атмосферы. KINTEK поставляет ведущие в отрасли трубчатые, муфельные, вакуумные и CVD системы, специально разработанные для передовой термической обработки.

Почему стоит сотрудничать с нами?

- Экспертные НИОКР и производство: Наши системы разработаны для строгих требований синтеза лигновых волокон и наноматериалов.

- Индивидуальные решения: Нужны ли вам точные расходомеры азота или многоступенчатое переключение атмосфер, мы адаптируем наши высокотемпературные печи к вашим уникальным спецификациям.

- Повышенный выход: Защитите свои волокна от окислительного разрушения с помощью нашей превосходной технологии герметизации и потока.

Готовы достичь идеальной графитизации? Свяжитесь с KINTEK сегодня для консультации, и позвольте нашим экспертам помочь вам создать идеальную термическую среду.

Визуальное руководство

Ссылки

- Meruyert Nazhipkyzy, Dana D. Assylkhanova. Synthesis of Lignin/PAN Fibers from Sawdust. DOI: 10.3390/fib12030027

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Какова функция герметичных кварцевых ампул в синтезе Se80In5Te6Sb9? Обеспечение чистоты и точности

- Каковы ключевые преимущества конструкции трубчатой печи? Достигайте точного и равномерного нагрева для вашей лаборатории

- Какова основная функция герметизации кварцевых трубок в высоком вакууме при синтезе Mo2S3? Обеспечение чистоты фазы и точности

- Как температура термообработки в трубчатой печи влияет на связь между TiO2 и никелевой пеной? Максимальная долговечность

- Какова роль трубчатой печи в синтезе пористых азотсодержащих углеродных (NC) носителей? Максимизация каталитической активности

- Какую роль играет трубчатая печь в физическом синтезе металлических наночастиц? Мастер фазовых превращений

- Каковы преимущества высокой производительности и концентрации продукта в трубчатой печи? Повысьте эффективность и чистоту химических процессов

- Какие критические экологические контроли обеспечивает трубчатая печь для мембран CMS? Оптимизация инженерии пор