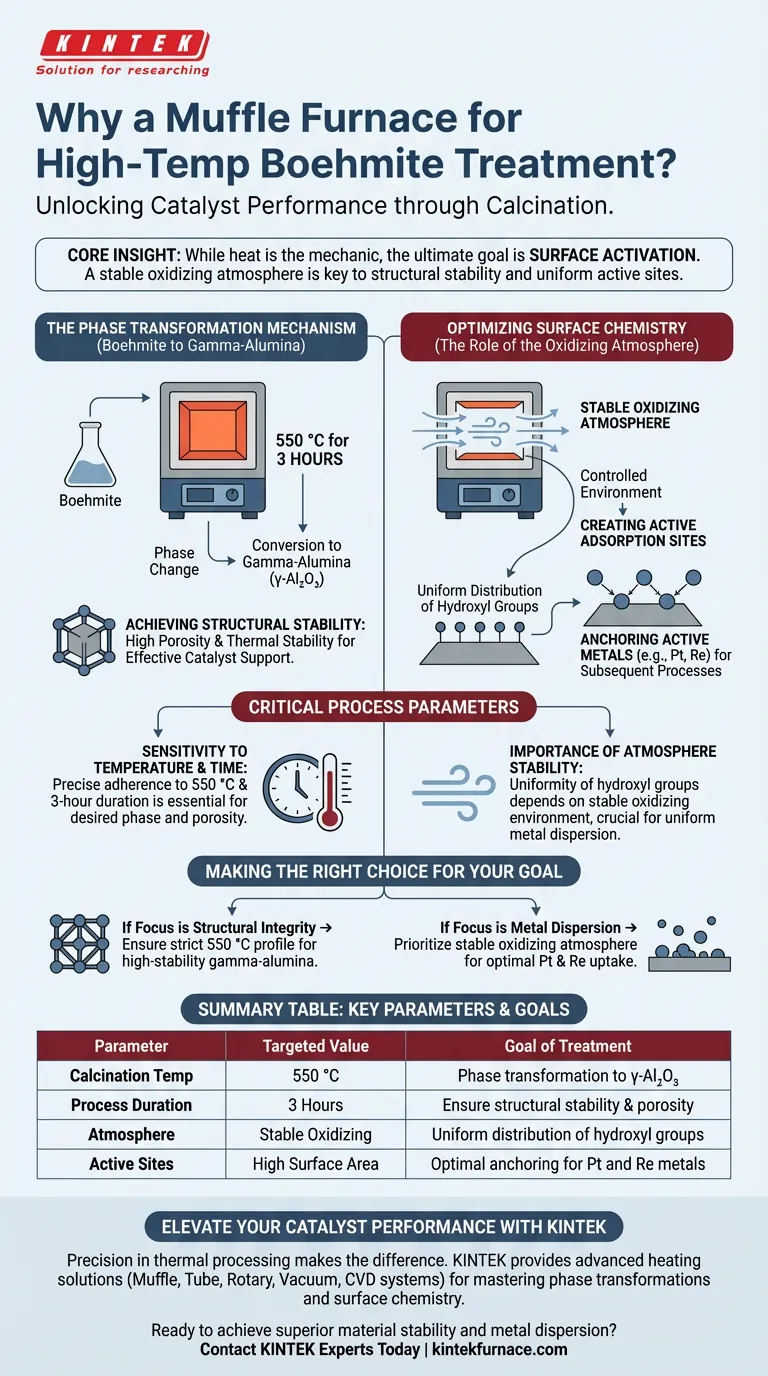

Муфельная печь используется в первую очередь для проведения процесса прокаливания, который превращает бёмит в гамма-оксид алюминия ($\gamma$-Al$_2$O$_3$). Поддерживая температуру 550 °C в течение трех часов, печь обеспечивает специфические структурные изменения, необходимые для создания высокоэффективного носителя катализатора.

Ключевой вывод Хотя тепло является механизмом, конечная цель — активация поверхности. Муфельная печь обеспечивает стабильную окислительную атмосферу, которая не только структурно стабилизирует материал, но и создает равномерное распределение поверхностных гидроксильных групп, которые необходимы для закрепления активных металлов на последующих стадиях производства.

Механизм фазового превращения

Превращение в гамма-оксид алюминия

Основная функция муфельной печи в данном контексте — термическая обработка бёмита при 550 °C в течение трех часов.

Это специфическое термическое воздействие вызывает фазовое изменение, превращая исходный бёмитовый материал в гамма-оксид алюминия ($\gamma$-Al$_2$O$_3$).

Достижение структурной стабильности

Полученный гамма-оксид алюминия служит прочным материалом-носителем.

Этот процесс прокаливания обеспечивает носителю высокую пористость и термическую стабильность, обеспечивая физическую основу, необходимую для эффективного промышленного катализатора.

Оптимизация поверхностной химии

Роль окислительной атмосферы

Помимо простого нагрева, муфельная печь обеспечивает контролируемую, стабильную окислительную атмосферу.

Эта среда имеет решающее значение для управления химической природой поверхности носителя, обеспечивая его химическую восприимчивость к дальнейшей модификации.

Создание активных адсорбционных центров

Окислительные условия способствуют равномерному распределению поверхностных гидроксильных групп на носителе.

Эти гидроксильные группы действуют как оптимальные центры химической адсорбции. Они облегчают эффективное закрепление активных металлов, таких как платина (Pt) и рений (Re), в ходе последующих процессов влажной пропитки.

Критические параметры процесса

Чувствительность к температуре и времени

Превращение бёмита зависит от точного соблюдения параметров 550 °C и трехчасовой продолжительности.

Отклонение от этого специфического температурного профиля может привести к неспособности получить желаемую фазу гамма-оксида алюминия или к субоптимальной пористости.

Важность стабильности атмосферы

Равномерность гидроксильных групп напрямую связана со стабильностью окислительной среды.

Колебания атмосферы в печи могут привести к неравномерной поверхностной химии, что ухудшает дисперсию и эффективность активных металлов на более поздних этапах производственного цикла.

Сделайте правильный выбор для вашей цели

Чтобы гарантировать максимальную производительность при подготовке вашего катализатора, обратите внимание на следующие области:

- Если ваш основной фокус — структурная целостность: Убедитесь, что печь поддерживает строгий профиль 550 °C, чтобы гарантировать полное фазовое превращение в высокостабильный гамма-оксид алюминия.

- Если ваш основной фокус — дисперсия металла: Приоритезируйте стабильность окислительной атмосферы, чтобы максимизировать равномерность гидроксильных групп для оптимального усвоения платины и рения.

Точный контроль среды прокаливания является наиболее важным фактором при подготовке восприимчивого и стабильного носителя катализатора.

Сводная таблица:

| Параметр | Целевое значение | Цель обработки |

|---|---|---|

| Температура прокаливания | 550 °C | Фазовое превращение в $\gamma$-Al$_2$O$_3$ |

| Продолжительность процесса | 3 часа | Обеспечение структурной стабильности и пористости |

| Атмосфера | Стабильная окислительная | Равномерное распределение гидроксильных групп |

| Активные центры | Высокая площадь поверхности | Оптимальное закрепление металлов Pt и Re |

Повысьте производительность вашего катализатора с KINTEK

Точность термической обработки — это разница между посредственным носителем и высокоэффективным промышленным катализатором. KINTEK предлагает передовые решения для нагрева, необходимые для освоения фазовых превращений и поверхностной химии.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы. Наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими конкретными исследовательскими или производственными потребностями, обеспечивая строгую однородность температуры и стабильность атмосферы для критически важных материалов, таких как бёмит.

Готовы достичь превосходной стабильности материала и дисперсии металла?

Свяжитесь с экспертами KINTEK сегодня

Визуальное руководство

Ссылки

- Domenic Strauch, Moritz Wolf. Bimetallic platinum rhenium catalyst for efficient low temperature dehydrogenation of perhydro benzyltoluene. DOI: 10.1039/d3cy01336g

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какую технологическую функцию выполняет высокотемпературная муфельная печь при предварительном спекании керамики из шпинели?

- Что такое печь периодического действия? Освоение прецизионной термообработки для различных материалов

- Каковы основные компоненты камерной печи сопротивления? Обеспечьте точный нагрев для вашей лаборатории

- Почему вакуумная муфельная печь используется для проведения прокси-анализа? Точная оценка биомассы и анализ реакционной способности

- Какую температуру контролирует муфельная печь? От 100°C до 1800°C+ для вашего конкретного процесса

- Как работает система контроля температуры муфельной печи? Обеспечьте точный нагрев для вашей лаборатории

- Какова цель использования муфельной печи для предварительной обработки биоугля? Оптимизация синтеза катализатора Cu/ZnO

- Как работает автоматическое регулирование температуры в муфельной печи? Обеспечьте точность и стабильность для вашей лаборатории