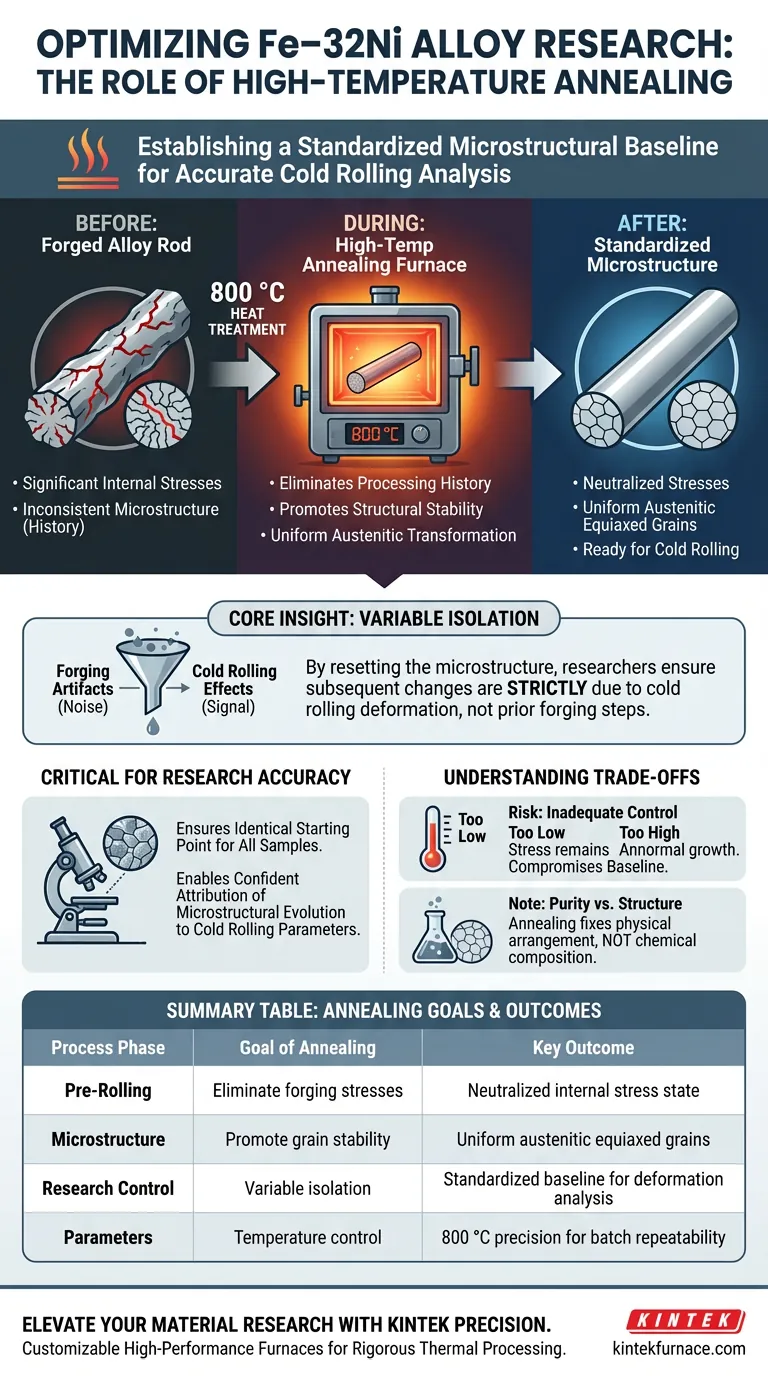

Основная функция использования высокотемпературной печи для отжига сплавов Fe–32Ni перед холодной прокаткой заключается в создании стандартизированной микроструктурной основы. Нагревая кованые прутки сплава до 800 °C, процесс устраняет внутренние напряжения, возникшие при ковке, и способствует образованию стабильной аустенитной равноосной зернистой структуры.

Ключевая идея: Ценность этой термообработки заключается в изоляции переменных. Сбрасывая микроструктуру материала до однородного состояния, исследователи гарантируют, что любые последующие наблюдаемые изменения являются исключительно результатом деформации при холодной прокатке, а не артефактами предыдущего процесса ковки.

Механика термообработки

Устранение истории обработки

Перед холодной прокаткой прутки сплава Fe–32Ni обычно подвергаются ковке, процессу, который вносит значительные внутренние напряжения.

Если эти остаточные напряжения не устранить, они могут привести к непредсказуемому поведению во время последующей обработки. Высокотемпературный отжиг эффективно нейтрализует эти напряжения, возвращая материал в нейтральное состояние.

Достижение структурной стабильности

Печь действует как прецизионная среда для стабилизации внутренней структуры сплава.

Поддержание температуры 800 °C позволяет микроструктуре трансформироваться. Цель — достичь однородной аустенитной равноосной зернистой структуры, которая является химически и механически однородной.

Критическая роль в точности исследований

Создание стандартизированного начального состояния

В исследованиях материаловедения исходное состояние образца так же важно, как и сам эксперимент.

Без этого конкретного этапа отжига «начальная точка» для каждого образца будет варьироваться из-за несоответствий в процессе ковки. Эта обработка гарантирует, что каждый пруток начнет фазу холодной прокатки с идентичными свойствами.

Обеспечение точного анализа деформации

Конечная цель этой подготовки — изучить, как деформация при холодной прокатке влияет на эволюцию микроструктуры.

Гарантируя стандартное начальное состояние, исследователи могут уверенно приписывать любые микроструктурные изменения — такие как удлинение зерен или развитие текстуры — исключительно параметрам холодной прокатки. Это устраняет «шум» из существующих дефектов или напряжений.

Понимание компромиссов

Риск недостаточного контроля

Хотя целевая температура составляет 800 °C, отклонения температуры или времени могут поставить под угрозу базовый уровень.

Недостаточный нагрев может не полностью снять напряжения ковки, что приведет к искаженным данным на этапе холодной прокатки. И наоборот, чрезмерные температуры могут привести к аномальному росту зерен, изменяя механический отклик материала перед началом испытаний.

Баланс чистоты и структуры

Важно отметить, что, хотя отжиг фиксирует структуру, он не фиксирует состав.

Чистота состава (например, низкое содержание углерода) определяется ранее во время вакуумной индукционной плавки. Отжиг строго касается физического расположения зерен и напряжений, а не химического состава, установленного во время плавки.

Обеспечение целостности данных при обработке материалов

Для повышения надежности ваших исследований сплавов Fe–32Ni конкретные цели обработки требуют строгого соблюдения термических базовых уровней.

- Если ваш основной фокус — фундаментальные исследования: Приоритезируйте стандартизированное начальное состояние, чтобы гарантировать, что все микроструктурные данные коррелируют непосредственно с вашими входными данными холодной прокатки.

- Если ваш основной фокус — повторяемость процесса: строго контролируйте равномерность температуры 800 °C, чтобы предотвратить различия в аустенитной структуре от партии к партии.

Успех в характеристике сплавов Fe–32Ni зависит от строгого контроля исходной микроструктуры для изоляции переменных, которые вы намереваетесь изучить.

Сводная таблица:

| Этап процесса | Цель отжига | Ключевой результат |

|---|---|---|

| Предварительная прокатка | Устранение напряжений ковки | Нейтрализованное состояние внутренних напряжений |

| Микроструктура | Содействие стабильности зерен | Однородные аустенитные равноосные зерна |

| Контроль исследований | Изоляция переменных | Стандартизированная основа для анализа деформации |

| Параметры | Контроль температуры | Точность 800 °C для повторяемости партий |

Повысьте качество ваших материаловедческих исследований с KINTEK Precision

Для получения надежных данных в исследованиях сплавов Fe–32Ni целостность микроструктуры является обязательным условием. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, разработанные для удовлетворения самых строгих требований к термической обработке.

Наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными исследовательскими потребностями, обеспечивая равномерность и стабильность температуры, необходимые для идеальной аустенитной трансформации. Готовы стандартизировать процесс термообработки? Свяжитесь с нами сегодня, чтобы проконсультироваться с нашими специалистами и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Ссылки

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Печь с контролируемой инертной азотной атмосферой 1400℃

Люди также спрашивают

- Каковы основные преимущества использования вакуумных плавильных печей? Достижение превосходной чистоты и контроля для высокоэффективных сплавов

- Почему вакуумная печь предварительного нагрева используется для алюминиевых сэндвич-панелей из пены? Обеспечение высокопрочного металлического соединения

- Почему вакуумная пайка особенно подходит для аэрокосмической промышленности? Достижение прочных и чистых соединений для критически важных компонентов

- Каковы преимущества использования реактора с вакуумно-испарительным осаждением (VEA)? Сократите расходы и повысьте эффективность синтеза

- Как развивались графитовые нагревательные элементы для использования в вакуумных печах? Достижение точности и надежности при 3000°C

- Почему точная и медленная скорость охлаждения необходима при термообработке Nb3Sn? Обеспечение пиковой сверхпроводящей производительности

- Почему для титана, напечатанного методом LPBF, требуется печь для вакуумного отжига? Решение проблем реакционной способности и снятия напряжений

- Какие особенности обеспечивают соответствие вакуумной спекающей печи требованиям быстрого процесса нагрева? Ключевые компоненты для быстрого термического циклирования