Газовая нитроцементационная печь, оснащенная системой контроля атмосферы, имеет решающее значение, поскольку она создает точную термохимическую среду, необходимую для модификации титановых поверхностей без разрушения структурной целостности материала. Поддерживая чистую азотную атмосферу при высоких температурах (1000 °C), система обеспечивает диффузию азота в сплав, одновременно строго предотвращая загрязнение кислородом или водородом. Этот процесс создает прочное многослойное композитное покрытие, которое улучшает характеристики поверхности, сохраняя при этом основные механические свойства сплава.

Ключевой вывод: Титан очень реакционноспособен при высоких температурах; без строгого контроля атмосферы он поглощает загрязнители, вызывающие охрупчивание. Эта печная технология обеспечивает необходимую защиту для сохранения пластичности и одновременно стимулирует химические реакции, необходимые для улучшения коррозионной стойкости и проводимости.

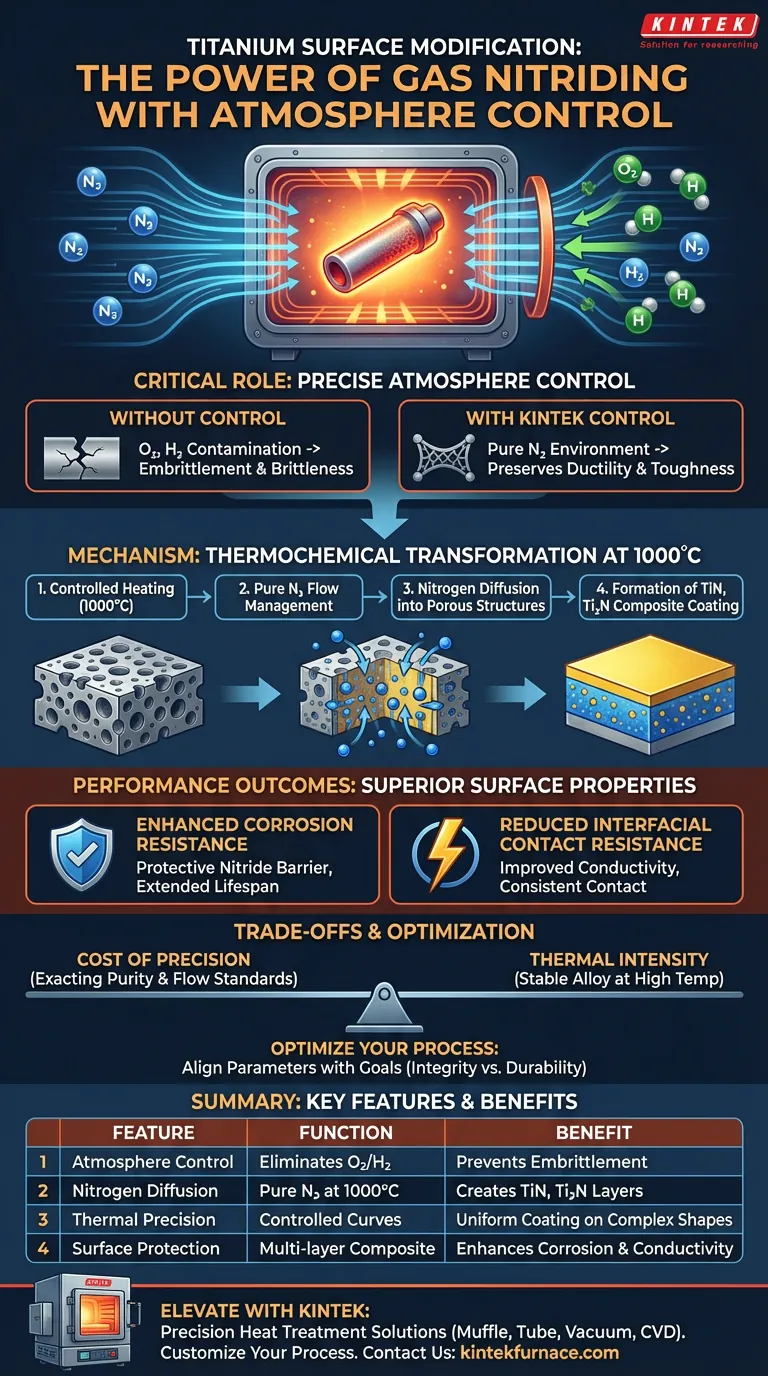

Критическая роль контроля атмосферы

Предотвращение охрупчивания материала

Титановые сплавы обладают сильным сродством к кислороду и водороду при воздействии высоких температур.

При воздействии этих элементов во время термообработки сплав загрязняется. Это приводит к сильному охрупчиванию, что ставит под угрозу структурную безопасность материала.

Печь с контролируемой атмосферой обеспечивает сверхчистую среду. Это сохраняет исходную пластичность и вязкость материала, предотвращая нежелательные химические реакции во время нагрева.

Обеспечение точных термохимических реакций

Печь способствует специфическим термохимическим реакциям, используя чистую азотную ($N_2$) атмосферу при 1000 °C.

Это не просто нагрев; это управление химическим взаимодействием между газом и металлом.

Контролируя скорость потока азота и кривые нагрева, система обеспечивает контролируемую скорость протекания реакции, что приводит к однородной модификации поверхности.

Механизм модификации поверхности

Диффузия в пористые структуры

Одним из явных преимуществ этой технологии является ее способность обрабатывать сложные геометрии.

Контролируемая азотная атмосфера позволяет молекулам эффективно диффундировать во внутренние поверхности пористых структур.

Это гарантирует, что даже труднодоступные участки внутри титанового компонента получат такой же уровень обработки поверхности, как и внешние.

Образование композитных покрытий

Процесс диффузии приводит к образованию многослойного композитного покрытия.

Это покрытие состоит из нитрида титана (TiN), $Ti_2N$ и твердых растворов азота.

Эти специфические химические соединения ответственны за резкие изменения свойств поверхности по сравнению с исходным сплавом.

Результаты производительности

Повышенная коррозионная стойкость

Образование нитридных слоев действует как защитный барьер.

Эта термообработка в защитной атмосфере имеет важное значение для значительного повышения коррозионной стойкости материала, продлевая срок службы компонента в агрессивных средах.

Сниженное сопротивление межфазному контакту

Помимо защиты, обработка изменяет электрические и физические свойства взаимодействия поверхности.

Процесс нитроцементации эффективно снижает сопротивление межфазному контакту. Это жизненно важно для применений, где требуется стабильная проводимость или низкоомный контакт.

Понимание компромиссов

Стоимость точности

Достижение этих результатов требует точных стандартов. Упомянутые «чистая» азотная атмосфера и «точные» скорости потока не являются необязательными; незначительные отклонения могут привести к непоследовательному покрытию или загрязнению.

Тепловая интенсивность

Процесс требует нагрева до 1000 °C. Хотя это необходимо для диффузии, такая высокая температура требует, чтобы конкретный обрабатываемый титановый сплав был стабилен в этом диапазоне без нежелательных фазовых превращений, которые могли бы изменить его основные механические свойства.

Оптимизация обработки поверхности титана

Чтобы получить максимальную пользу от газовой нитроцементационной печи, согласуйте параметры процесса с вашими конкретными инженерными целями:

- Если ваш основной акцент — структурная целостность: Приоритезируйте чистоту атмосферы, чтобы строго исключить кислород и водород, гарантируя, что сплав сохранит свою пластичность и вязкость.

- Если ваш основной акцент — долговечность поверхности: Сосредоточьтесь на точности кривых нагрева и потока азота, чтобы максимизировать образование композитных слоев TiN и $Ti_2N$ для оптимальной коррозионной стойкости.

В конечном счете, эта технология превращает высокую реакционную способность титана из недостатка в преимущество, используя ее для создания превосходных свойств поверхности без ущерба для основной прочности металла.

Сводная таблица:

| Функция | Функция в нитроцементации титана | Преимущество для материала |

|---|---|---|

| Контроль атмосферы | Устраняет кислород и водород | Предотвращает охрупчивание и сохраняет пластичность |

| Диффузия азота | Подача чистого N2 при 1000 °C | Создает слои TiN, Ti2N и твердых растворов |

| Тепловая точность | Контролируемые кривые нагрева | Обеспечивает однородное покрытие на сложных/пористых формах |

| Защита поверхности | Образует многослойный композит | Повышает коррозионную стойкость и проводимость |

Повысьте производительность вашего материала с KINTEK

Раскройте потенциал ваших титановых сплавов с помощью прецизионных термообработочных решений KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем высокопроизводительные системы Muffle, Tube, Rotary, Vacuum и CVD, разработанные для соответствия самым строгим стандартам контроля атмосферы.

Независимо от того, требуется ли вам однородная модификация поверхности или предотвращение охрупчивания материала, наши системы полностью настраиваются в соответствии с вашими уникальными исследовательскими и производственными потребностями.

Готовы оптимизировать свои тепловые процессы?

Свяжитесь с KINTEK сегодня для получения экспертной консультации и узнайте, как наши передовые печные технологии обеспечивают превосходные результаты для вашей лаборатории или промышленного объекта.

Визуальное руководство

Ссылки

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какое влияние восстановительная атмосфера оказывает на керамические изделия во время обжига? Откройте для себя глубокие цвета и уникальные покрытия

- Какую роль играет высокотемпературная печь с аргоновой атмосферой? Термообработка интерфейсного слоя h-BN

- Как азотная среда защищает биомассу при карбонизации? Раскройте секреты высокоурожайного пиролиза

- Какие типы печей в значительной степени вытеснили печи с контролируемой атмосферой? Повысьте металлургическую точность и безопасность

- Какие газы используются в печах с контролируемой атмосферой? Оптимизация защиты и преобразования материалов

- Какова цель уплотнительных механизмов в печах с контролируемой атмосферой? Обеспечение чистоты процесса и безопасности

- Каковы технические преимущества использования водорода высокой чистоты для спекания Cu-Al2O3? Улучшение связи и проводимости

- Каково преимущество использования азота в качестве наполнительного газа? Обеспечение высокого выхода кремнезема из биомассы