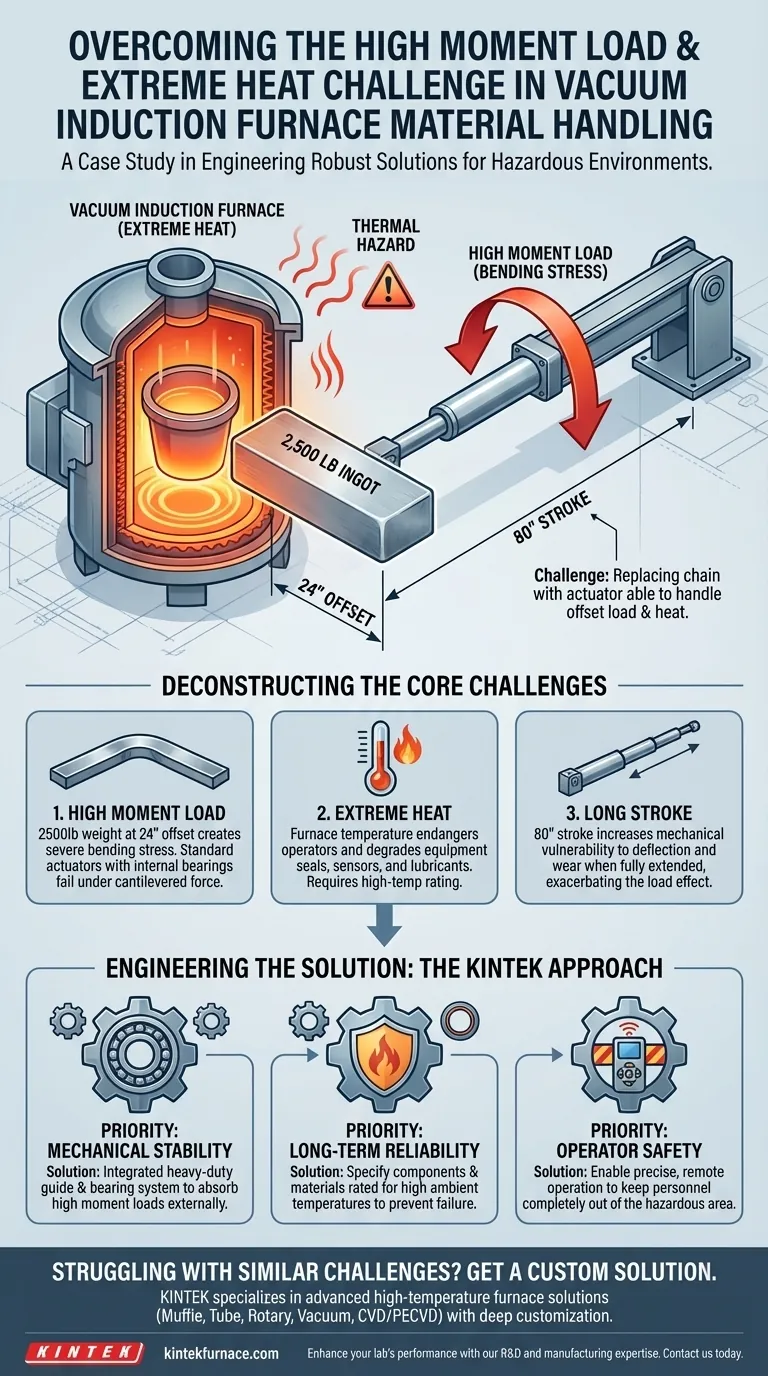

Основная проблема была двойной: серьезное механическое напряжение, известное как высокая моментная нагрузка, создаваемое геометрией системы, и значительная эксплуатационная опасность, создаваемая экстремальной жарой от печи. Задача требовала замены существующей цепной приводной системы приводом, который мог бы обрабатывать слиток весом 2500 фунтов, расположенный на расстоянии 24 дюймов от самого привода.

Это не была простая задача линейного перемещения. Основная проблема заключалась в разработке достаточно надежной системы, способной преодолеть огромное плечо смещенной нагрузки, обеспечивая при этом безопасность операторов и оборудования в высокотемпературной промышленной среде.

Разбор основных проблем

Чтобы полностью понять сложность, мы должны разбить механические и экологические нагрузки на составляющие. Каждый фактор представлял собой значительную инженерную проблему, которая определяла конструкцию жизнеспособного решения.

Проблема высокой моментной нагрузки

Моментная нагрузка (или изгибающий момент) возникает, когда сила прикладывается на расстоянии от точек опоры объекта, создавая вращательную или изгибающую силу. В данном случае вес слиткового материала 2500 фунтов находился на расстоянии 24 дюймов от привода.

Это смещение действовало как длинный рычаг, умножая силу, прикладываемую к приводу. Стандартный привод разработан для осевых нагрузок (толкание или тяга по прямой линии) и быстро выйдет из строя при таком высоком изгибающем напряжении.

Экологическая опасность: экстремальная жара

Вакуумная индукционная печь генерирует интенсивное тепло во время процесса плавления. Это тепло представляет прямую угрозу для любого близлежащего оборудования и, что более важно, для операторов.

Любое решение должно было быть разработано для дистанционного управления, чтобы держать персонал вне опасной зоны. Кроме того, компоненты самой системы движения, включая уплотнения, датчики и смазочные материалы, должны были быть спроектированы так, чтобы выдерживать высокие температуры окружающей среды без деградации или выхода из строя.

Требования к применению

Система должна была перемещать нагрузку весом 2500 фунтов (1134 кг) на большое расстояние, требуя хода в 80 дюймов (2032 мм). Сочетание длинного хода с высокой, смещенной нагрузкой значительно увеличивает механическую сложность, поскольку полностью выдвинутый привод наиболее уязвим к изгибу и деформации.

Понимание инженерных ограничений

Указанные требования расширили границы обычных технологий приводов. Сочетание тяжелой смещенной нагрузки и длинного хода является классическим рецептом механического отказа, если не рассматривать его со специализированным подходом.

Почему стандартный привод выходит из строя

Типичный стержневой привод поддерживает свою нагрузку через внутренние подшипники. Высокая моментная нагрузка создавала бы экстремальную консольную силу на эти подшипники и сам шток привода.

Это привело бы к преждевременному износу, отказу уплотнений и потенциально катастрофическому изгибу штока. Система требовала привода с прочной внешней подшипниковой системой, специально разработанной для независимой поддержки и направления нагрузки.

Несоответствие старой системы

Решение о замене предыдущей цепной приводной системы предполагает, что у нее были свои недостатки. Цепные приводы могут быть подвержены растяжению, смещению и требуют регулярного обслуживания, особенно в суровых условиях. Переход к новому приводу, вероятно, был обусловлен необходимостью повышения точности, надежности и снижения затрат на обслуживание.

Правильный выбор для вашей цели

При проектировании для таких требовательных применений ваша основная цель будет определять ваши инженерные приоритеты.

- Если вашей основной целью является механическая стабильность: Придайте приоритет приводу со встроенной, сверхмощной системой направляющих и подшипников, разработанной для поглощения высоких моментных нагрузок.

- Если вашей основной целью является долгосрочная надежность: Выберите систему с компонентами и материалами, специально рассчитанными на высокотемпературную среду, чтобы предотвратить преждевременный отказ.

- Если вашей основной целью является безопасность оператора: Решение должно быть способно к точному дистанционному управлению, чтобы полностью вывести персонал из опасной зоны.

Успешное проектирование решения требовало решения взаимосвязанных проблем механического напряжения и экологических опасностей как единой, цельной проблемы.

Сводная таблица:

| Проблема | Описание | Ключевое соображение |

|---|---|---|

| Высокая моментная нагрузка | Слиток весом 2500 фунтов со смещением на 24 дюйма создает изгибающее напряжение | Требуются сверхмощные системы направляющих и подшипников |

| Экстремальная жара | Жара от печи угрожает оборудованию и безопасности оператора | Используйте компоненты, рассчитанные на высокие температуры, и дистанционное управление |

| Длинный ход | Ход 80 дюймов необходим для позиционирования материала | Увеличивает уязвимость к деформации и отказу |

Сталкиваетесь с высокими моментными нагрузками и экстремальной жарой в своих печных операциях? KINTEK специализируется на передовых высокотемпературных печных решениях, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Обладая исключительными возможностями в области исследований и разработок и собственным производством, мы предлагаем глубокую индивидуализацию для точного удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая безопасность, надежность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту

- Как работает процесс вакуумной индукционной плавки (ВИП)? Достижение превосходной чистоты и контроля металла

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Каковы некоторые распространенные области применения вакуумно-индукционной плавки и литья (ВИПЛи)? Жизненно важно для аэрокосмической, медицинской и ядерной отраслей

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов