В вакуумной печи основными методами для достижения полной закалки являются масляная закалка и высоконапорная газовая закалка (ВГЗ). Хотя существуют и другие специализированные методы охлаждения, эти два представляют собой основные варианты закалки металлических компонентов после вакуумной термообработки, каждый из которых предлагает свои преимущества в зависимости от материала и желаемых конечных свойств.

Главное решение при закалке в вакуумной печи заключается не в том, какой метод универсально "лучше", а в том, какой из них обеспечивает точную скорость охлаждения, необходимую для вашего конкретного сплава, чтобы достичь твердости без неприемлемых деформаций или растрескивания.

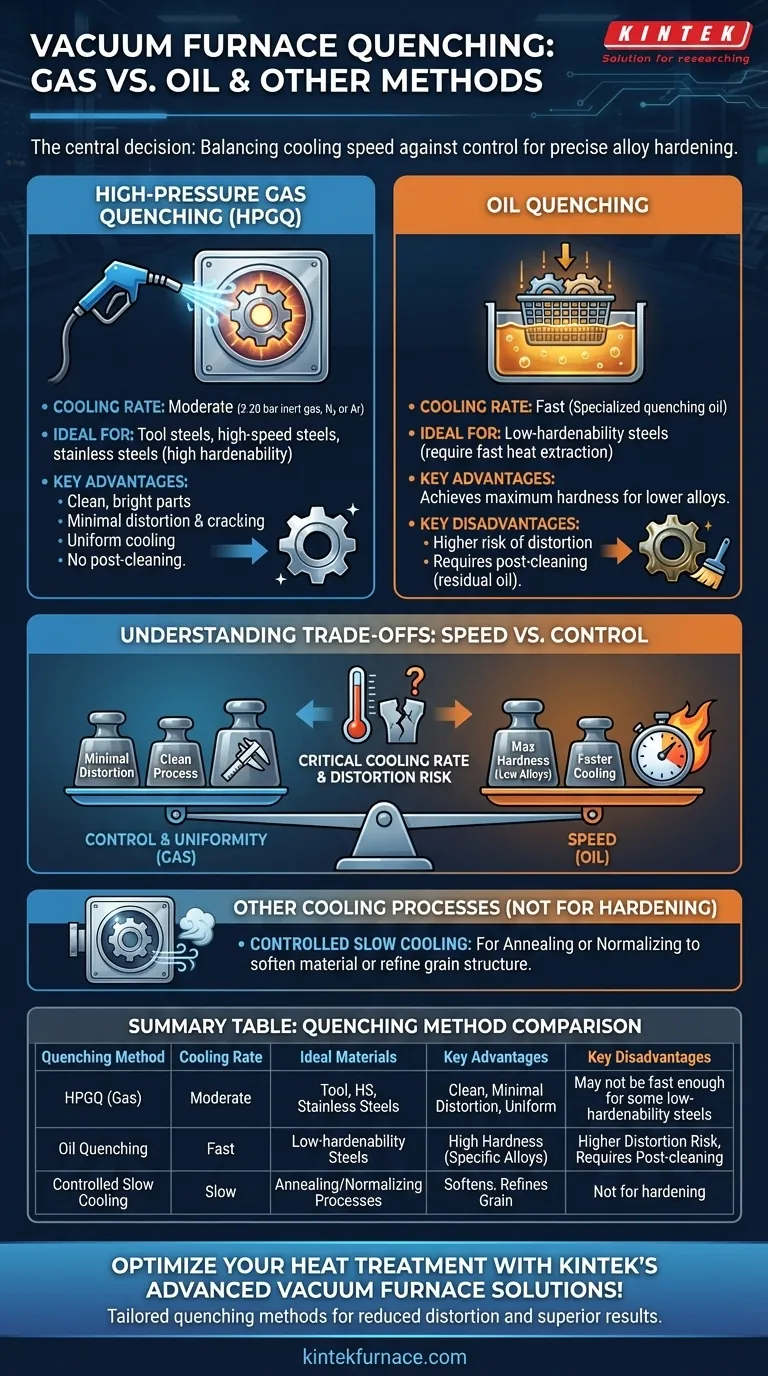

Подробнее о методах закалки

Выбранный метод определяется прокаливаемостью материала — его врожденной способностью образовывать твердую мартенситную структуру при охлаждении.

Высоконапорная газовая закалка (ВГЗ)

Газовая закалка включает в себя обдув горячей зоны высоконапорным, высокоскоростным потоком инертного газа, обычно азота или аргона. Современные печи могут достигать давления от 2 до 20 бар и более для быстрого отвода тепла.

Этот метод обеспечивает исключительный контроль и однородность. Поскольку охлаждение менее сурово, чем при жидкостной закалке, он является предпочтительным выбором для материалов с высокой прокаливаемостью, таких как инструментальные стали, быстрорежущие стали и некоторые нержавеющие стали.

Результатом является чистая, светлая деталь с минимальным риском термического шока, деформации или растрескивания, что исключает необходимость последующей очистки.

Масляная закалка

Масляная закалка является более агрессивным методом. В этом процессе нагретая заготовка механически переносится из вакуумной камеры в интегрированный, герметичный бак со специализированным закалочным маслом.

Это быстрое охлаждение необходимо для сталей с более низкой прокаливаемостью, которым требуется более высокая скорость отвода тепла для достижения полной твердости.

Несмотря на свою эффективность, суровость масляной закалки увеличивает риск деформации детали. Она также требует процесса очистки после обработки для удаления остаточного масла.

Другие процессы охлаждения

Хотя не всегда считается истинной "закалкой" для упрочнения, вакуумные печи также поддерживают более медленные скорости охлаждения для других термических процессов.

Контролируемое медленное охлаждение может быть достигнуто путем простого отключения нагрева и предоставления детали остыть в вакууме или путем введения низкоскоростного потока инертного газа. Это используется для таких процессов, как отжиг или нормализация, которые направлены на размягчение материала или уточнение его зернистой структуры, а не на упрочнение.

Понимание компромиссов: Скорость против контроля

Выбор между газовой и масляной закалкой является критическим инженерным решением, которое уравновешивает скорость охлаждения с контролем процесса.

Критическая скорость охлаждения

Каждый сплав имеет критическую скорость охлаждения — минимальную скорость, с которой он должен быть охлажден, чтобы его микроструктура превратилась в твердый мартенсит. Если охлаждение слишком медленное, материал вместо этого образует более мягкие структуры.

Материалы, такие как быстрорежущая сталь, имеют очень низкую критическую скорость охлаждения, что делает их идеальными для более мягкой, более контролируемой газовой закалки. Другие сплавы требуют гораздо более высокой скорости, которую может обеспечить только масляная закалка.

Риск деформации и растрескивания

Чем быстрее закалка, тем больше термическое напряжение, оказываемое на компонент. Это напряжение может привести к деформации, искривлению или даже растрескиванию детали.

Газовая закалка обеспечивает наиболее равномерное и контролируемое охлаждение, значительно минимизируя эти риски. Она необходима для сложных геометрических форм, тонких секций или деталей с критическими размерами.

Чистота и простота процесса

Газовая закалка — исключительно чистый процесс. Детали выходят из печи яркими и готовыми к следующему этапу, без необходимости мойки.

Масляная закалка по своей природе оставляет масляный остаток, который необходимо тщательно очистить. Это добавляет дополнительный этап к производству и создает отработанное масло, которое требует надлежащей утилизации.

Принятие правильного выбора для вашей цели

Свойства вашего материала и требования к конечному применению — единственные факторы, которые имеют значение при выборе метода закалки.

- Если ваша основная цель — максимальная твердость с минимальной деформацией для высоколегированных сталей: Высоконапорная газовая закалка является превосходным выбором благодаря своему контролю, однородности и чистоте.

- Если ваша основная цель — закалка низколегированных сталей, требующих очень высокой скорости охлаждения: Масляная закалка является необходимым методом, но вы должны разработать процесс таким образом, чтобы управлять присущими ему рисками деформации.

- Если ваша основная цель — размягчение, снятие напряжений или нормализация: Контролируемое медленное охлаждение в вакууме или с использованием инертного газа низкого давления является правильным процессом.

В конечном итоге, наиболее успешная термообработка соответствует закалочной среде и ее охлаждающей способности непосредственно специфическим потребностям преобразования сплава.

Сводная таблица:

| Метод закалки | Скорость охлаждения | Идеальные материалы | Ключевые преимущества | Ключевые недостатки |

|---|---|---|---|---|

| Высоконапорная газовая закалка (ВГЗ) | Умеренная | Инструментальные стали, быстрорежущие стали, нержавеющие стали | Чистый процесс, минимальная деформация, равномерное охлаждение | Может не охлаждать достаточно быстро для сталей с низкой прокаливаемостью |

| Масляная закалка | Быстрая | Стали с низкой прокаливаемостью | Достигает высокой твердости для некоторых сплавов | Высокий риск деформации, требует последующей очистки |

| Контролируемое медленное охлаждение | Медленная | Процессы отжига, нормализации | Размягчает материалы, уточняет зернистую структуру | Не для целей закалки |

Оптимизируйте свои процессы термообработки с помощью передовых решений для вакуумных печей от KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям индивидуальные высокотемпературные печи, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные методы закалки для удовлетворения ваших уникальных экспериментальных потребностей, повышая эффективность и уменьшая деформацию. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши специфические требования к сплавам и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала