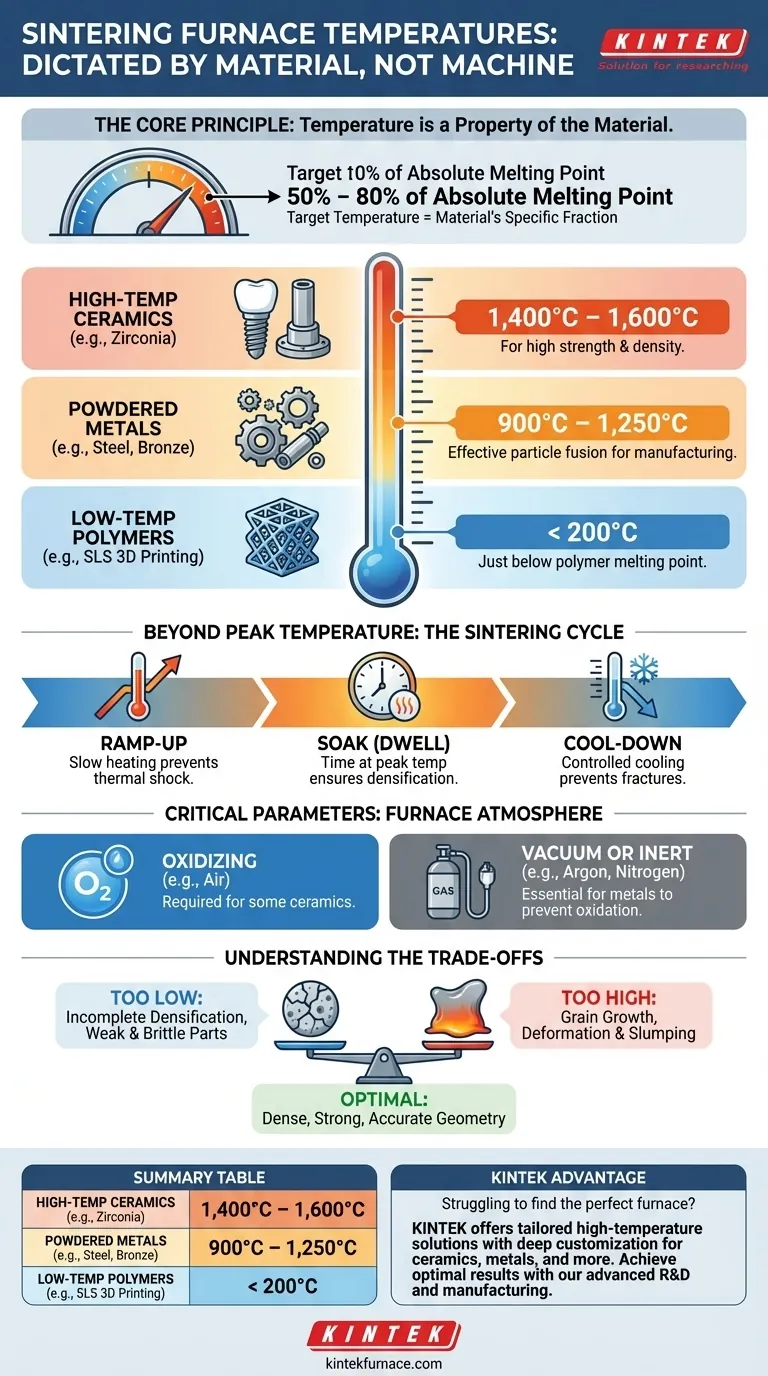

На практике не существует единого температурного диапазона для печи спекания. Требуемая температура полностью определяется обрабатываемым материалом. Для высокоэффективной керамики, такой как диоксид циркония, она обычно составляет от 1400°C до 1600°C, в то время как лабораторные печи общего назначения для обработки металлических порошков часто работают в диапазоне от 900°C до 1200°C.

Основной принцип, который необходимо понимать, заключается в том, что температура спекания является не свойством печи, а свойством материала. Это всегда определенная доля абсолютной температуры плавления материала, что делает сам материал единственным определяющим фактором требуемой рабочей температуры.

Основной принцип: Температура определяется материалом

Спекание — это процесс уплотнения и формирования твердой массы материала путем нагрева без доведения его до точки плавления (разжижения). Целевая температура — это критический параметр, напрямую вытекающий из основных свойств материала.

Спекание и точка плавления

Идеальная температура спекания обычно составляет от 50% до 80% абсолютной температуры плавления материала. Это обеспечивает достаточную тепловую энергию для диффузии атомов через границы частиц, сплавляя их вместе и уменьшая пористость.

Температура ниже этого диапазона приводит к неполному спеканию и получению слабого конечного изделия. Превышение этого диапазона грозит неконтролируемым ростом зерен или даже плавлением, что вызывает деформацию и разрушение детали.

Примеры по типам материалов

Большая разница в температурах плавления объясняет, почему диапазоны температур печей так сильно различаются.

- Высокотемпературная керамика (например, диоксид циркония): Используется в зубных имплантатах и промышленных приложениях. Диоксид циркония требует высокотемпературного цикла, часто достигающего пика в диапазоне от 1400°C до 1600°C, для достижения своей известной прочности и плотности.

- Металлические порошки (например, сталь, бронза): Используются в производстве, эти материалы спекаются при более низких температурах. Типичный диапазон составляет от 900°C до 1250°C, что достаточно горячо для эффективного спекания металлических частиц.

- Низкотемпературные полимеры (например, 3D-печать SLS): Хотя это также форма спекания, процессы, такие как селективное лазерное спекание для пластмасс, проводятся при значительно более низких температурах, часто ниже 200°C, чуть ниже удельной температуры плавления полимера.

Помимо температуры: Другие критические параметры спекания

Достижение успешного результата зависит не только от пиковой температуры. Весь цикл нагрева и охлаждения является тщательно контролируемым процессом.

Профиль времени и температуры

Процесс заключается не просто в достижении температуры. Он включает в себя «температурный профиль» с тремя ключевыми фазами:

- Нагрев (Ramp-up): Скорость, с которой печь нагревается. Медленный подъем имеет решающее значение для предотвращения термического удара и трещин.

- Выдержка (Soak или Dwell): Период, проводимый при пиковой температуре спекания. Эта продолжительность гарантирует, что вся деталь достигнет теплового равновесия и полной уплотненности.

- Охлаждение (Cool-down): Контролируемая скорость охлаждения, которая не менее важна для предотвращения напряжения и разломов в конечном изделии.

Атмосфера печи

Газ внутри печи — критическая переменная. Для некоторых видов керамики требуется окислительная атмосфера (например, воздух), но для большинства металлов это вызовет разрушительное окалинообразование.

Для металлов необходима вакуумная или инертная атмосфера (с использованием таких газов, как аргон или азот) для предотвращения окисления, обеспечения чистоты и целостности конечного спеченного компонента.

Понимание компромиссов

Выбор температуры спекания — это балансирование с четкими последствиями при ошибке. Следование технической документации производителя материала является обязательным.

Слишком низкая температура: Неполное уплотнение

Если температура слишком низкая или время выдержки слишком короткое, атомная диффузия будет недостаточной. Это приведет к чрезмерной пористости, в результате чего деталь будет механически слабой и хрупкой.

Слишком высокая температура: Рост зерен и деформация

Если температура слишком высокая или время выдержки слишком долгое, микроскопические зерна материала могут вырасти слишком большими. Этот эффект укрупнения может парадоксальным образом снизить конечную прочность и твердость материала.

Приближение к точке плавления приведет к тому, что деталь осядет или деформируется под собственным весом, что разрушит ее геометрию.

Сделайте правильный выбор для вашей цели

Всегда начинайте с официального технического паспорта вашего конкретного материала. Оттуда ваша цель определит ваш фокус.

- Если ваш основной фокус — высокоэффективная керамика, такая как диоксид циркония: Вы должны использовать высокотемпературную печь, способную достигать 1400°C–1600°C и поддерживать эту температуру с высокой стабильностью.

- Если ваш основной фокус — металлические порошки или общие исследования: Печь с обычным рабочим диапазоном от 900°C до 1200°C покроет большинство применений.

- Если ваш основной фокус — предотвращение дефектов: Вы должны точно следовать рекомендованному профилю поставщика материала, уделяя пристальное внимание скоростям нагрева и охлаждения.

В конечном счете, успешное спекание — это точный баланс, в котором температура является самым важным, но не единственным рычагом, которым вы управляете.

Сводная таблица:

| Тип материала | Типичный диапазон температуры спекания | Ключевые характеристики |

|---|---|---|

| Высокотемпературная керамика (например, диоксид циркония) | 1,400°C до 1,600°C | Высокая прочность, плотные детали для имплантатов и промышленных применений |

| Металлические порошки (например, сталь, бронза) | 900°C до 1,250°C | Эффективное спекание частиц для производственных задач |

| Низкотемпературные полимеры (например, 3D-печать SLS) | Ниже 200°C | Используется в процессах аддитивного производства |

Испытываете трудности с подбором идеальной печи для спекания вашего материала? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продуктов включает муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, все с широкими возможностями глубокой настройки для точного соответствия уникальным экспериментальным требованиям. Независимо от того, работаете ли вы с высокоэффективной керамикой, металлическими порошками или другими материалами, мы можем помочь вам достичь оптимальных результатов спекания. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи могут повысить эффективность и успех вашей лаборатории!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

Люди также спрашивают

- Каковы ключевые эксплуатационные соображения при использовании лабораторной трубчатой печи? Освоение температуры, атмосферы и безопасности

- Почему трубчатая печь используется для термообработки композитных катодных материалов S/C? Оптимизация стабильности аккумулятора

- Как вертикальная трубчатая печь обеспечивает точный контроль температуры? Раскройте превосходную температурную стабильность для вашей лаборатории

- Как высокотемпературная трубчатая печь используется в синтезе нанокомпозитов MoO2/MWCNT? Руководство по точности

- Какие последние улучшения были внесены в лабораторные трубчатые печи? Раскройте точность, автоматизацию и безопасность