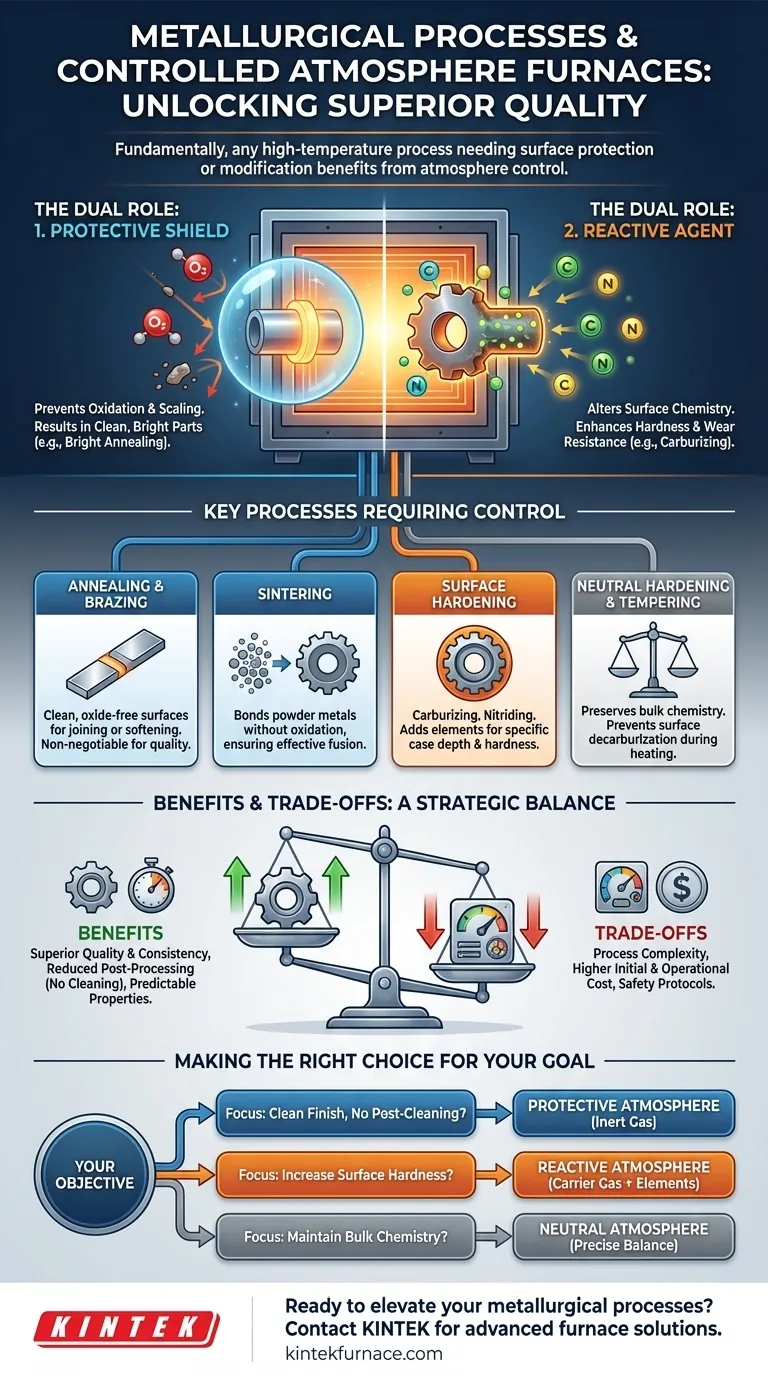

По сути, любой высокотемпературный металлургический процесс, где необходимо защитить или целенаправленно изменить химический состав поверхности детали, выигрывает от использования печи с контролируемой атмосферой. Это включает в себя такие распространенные виды термической обработки, как отжиг, закалка и отпуск, а также процессы модификации поверхности, такие как цементация, азотирование, пайка и спекание. Контролируемая атмосфера не является второстепенной деталью; это критически важный технологический параметр, который определяет окончательное качество и свойства компонента.

Атмосфера печи служит одной из двух важнейших целей: она действует как защитный экран для предотвращения вредных реакций, таких как окисление при высоких температурах, или функционирует как реактивный агент для целенаправленного изменения химического состава поверхности металла с целью повышения производительности.

Двойная роль контролируемой атмосферы

Понимание того, почему контроль атмосферы необходим, сводится к признанию того, что при высоких температурах поверхности металла становятся высокореактивными. Оставление их на открытом воздухе может испортить деталь или свести на нет цель термической обработки.

Функция 1: Защита поверхности материала

При повышенных температурах кислород воздуха легко вступает в реакцию с большинством металлов, образуя оксиды на поверхности. Это известно как окисление или образование окалины.

Защитная атмосфера, обычно состоящая из инертных или неокисляющих газов, вытесняет воздух и создает щит вокруг детали. Это предотвращает окисление, изменение цвета и обезуглероживание поверхности (потеря углерода из стали).

В результате получается чистая, часто блестящая деталь, которая требует минимальной или совсем не требует последующей очистки, процесс, известный как светлый отжиг или светлая закалка.

Функция 2: Активное изменение поверхности материала

В некоторых процессах атмосфера является основным инструментом для изменения свойств материала. Она действует как газ-носитель, доставляя определенные элементы на поверхность детали для создания упрочненного слоя.

Например, при цементации атмосфера богата углеродом. Этот углерод диффундирует в поверхность стали, значительно повышая ее поверхностную твердость и износостойкость, оставляя сердцевину вязкой и пластичной.

Другие процессы, такие как азотирование (добавление азота) и карбонитрирование (добавление углерода и азота), следуют тому же принципу, используя атмосферу в качестве реактивной среды для инженерии поверхности компонента.

Ключевые процессы, требующие контроля атмосферы

Различные металлургические цели требуют специфических атмосферных условий. Ниже приведены наиболее распространенные применения и причины, по которым они зависят от контроля атмосферы.

Отжиг и пайка

Для таких процессов, как светлый отжиг (размягчение металла) и пайка (соединение металлов), цель состоит в получении чистой, неокисленной поверхности. Любое окисление может препятствовать процессу соединения или ухудшать качество конечной детали. Защитная, инертная атмосфера является обязательным условием для получения высококачественных результатов.

Процессы поверхностной закалки

Эти процессы используют реактивную атмосферу для создания "слоя" упрочненного материала на поверхности компонента.

- Цементация: Добавляет углерод в поверхность низкоуглеродистой стали.

- Азотирование: Добавляет азот для создания чрезвычайно твердых нитридов на поверхности.

- Карбонитрирование: Добавляет как углерод, так и азот для создания специфического типа твердого слоя.

Во всех этих случаях состав атмосферы должен быть точно контролируем для достижения правильной глубины слоя и твердости.

Нейтральная закалка и отпуск

При закалке стальной детали цель часто состоит в нагреве до определенной температуры без изменения химического состава ее поверхности. Неконтролируемая атмосфера может вызвать как окисление, так и обезуглероживание, что привело бы к размягчению поверхности и порче компонента.

Нейтральная атмосфера тщательно сбалансирована таким образом, чтобы она ни добавляла, ни удаляла элементы с поверхности детали, обеспечивая сохранение присущего материалу содержания углерода во время цикла нагрева.

Спекание

Спекание — это процесс формирования твердой массы материала из порошка с использованием тепла. Контролируемая атмосфера критически важна для предотвращения окисления мелких металлических частиц, что препятствовало бы их эффективному связыванию.

Понимание преимуществ и компромиссов

Использование атмосферной печи является инженерным решением с явными преимуществами, но также требует более высокого уровня контроля процесса.

Преимущество: Превосходное качество и стабильность

Предотвращая окисление и контролируя поверхностные реакции, вы производите детали с превосходной чистотой поверхности и стабильными, предсказуемыми металлургическими свойствами. Это снижает процент брака и улучшает производительность и срок службы компонента.

Преимущество: Уменьшенная постобработка

Важным преимуществом является сокращение или исключение этапов послеобработки. Детали, извлеченные из печи с контролируемой атмосферой, часто бывают чистыми и "блестящими", что экономит значительное время и затраты, связанные с дробеструйной обработкой, шлифовкой или химической очисткой.

Компромисс: Сложность процесса и стоимость

Основным компромиссом является повышенная сложность эксплуатации. Атмосферные печи требуют сложных систем смешивания и мониторинга газов, протоколов безопасности для работы с легковоспламеняющимися или инертными газами, а также постоянных затрат на сами технологические газы. Это представляет собой более высокие начальные и эксплуатационные расходы по сравнению с простой воздушной печью.

Правильный выбор для вашей цели

Ваша конкретная цель определяет тип атмосферного контроля, который вам необходим.

- Если ваша основная цель — чистая поверхность и избежание послеобработки: Правильным подходом является защитная (инертная) атмосфера для светлого отжига, пайки или спекания.

- Если ваша основная цель — целенаправленное увеличение поверхностной твердости и износостойкости: Требуется реактивная атмосфера для таких процессов, как цементация или азотирование.

- Если ваша основная цель — поддержание объемного химического состава детали во время термической обработки: Для сквозной закалки критически важна точно сбалансированная нейтральная атмосфера для предотвращения обезуглероживания поверхности.

В конечном итоге, освоение атмосферы печи обеспечивает прямой контроль над конечным качеством, производительностью и экономической эффективностью ваших термообработанных компонентов.

Сводная таблица:

| Тип процесса | Ключевые области применения | Функция атмосферы |

|---|---|---|

| Отжиг и пайка | Светлый отжиг, соединение металлов | Защитная (предотвращает окисление) |

| Поверхностная закалка | Цементация, азотирование, карбонитрирование | Реактивная (добавляет элементы для твердости) |

| Нейтральная закалка | Сквозная закалка, отпуск | Нейтральная (сохраняет химический состав поверхности) |

| Спекание | Формование порошкового металла | Защитная (предотвращает окисление частиц) |

Готовы улучшить ваши металлургические процессы с помощью точного контроля атмосферы? KINTEK специализируется на передовых высокотемпературных печных решениях, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Обладая выдающимися возможностями в области НИОКР и собственного производства, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей — обеспечивая превосходное качество, стабильность и уменьшенную постобработку для ваших компонентов. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- В каких отраслях обычно используется термообработка в инертной атмосфере? Ключевые области применения в военной, автомобильной промышленности и других отраслях

- Каковы преимущества термообработки в инертной атмосфере? Предотвращение окисления и сохранение целостности материала

- Каково значение азота в атмосферных печах? Откройте для себя улучшенную термообработку и поверхностное упрочнение

- Как работает термообработка в инертной атмосфере? Предотвращение окисления для превосходного качества материала

- Каково применение азота в печи? Предотвращение окисления для превосходной термообработки