Короче говоря, материалы с высокой прокаливаемостью идеально подходят для газового закаливания. К ним относятся большинство высоколегированных сталей, таких как быстрорежущие, инструментальные и штамповые стали, а также некоторые нержавеющие стали, жаропрочные сплавы и титановые сплавы. Эти материалы не требуют чрезвычайно быстрого охлаждения для достижения желаемой твердости и микроструктуры, что делает контролируемый, менее резкий характер газового закаливания идеальным решением.

Пригодность материала для газового закаливания зависит не от его типа, а от его критической скорости охлаждения. Газовое закаливание — более мягкий процесс, чем масляное, поэтому его оставляют для материалов, которые могут успешно закалиться даже при более медленном охлаждении.

Основной принцип: Прокаливаемость и скорость охлаждения

Решение об использовании газового закаливания зависит от одного критического свойства материала: прокаливаемости. Ее часто путают с твердостью, но они принципиально различны.

Что такое прокаливаемость?

Прокаливаемость — это мера способности материала закаливаться по всему сечению, а не только по поверхности. Она является функцией химического состава сплава.

Материалы с высокой прокаливаемостью более «прощающие». Их можно охлаждать относительно медленно и при этом формировать желаемую твердую мартенситную структуру.

Материалы с низкой прокаливаемостью необходимо охлаждать чрезвычайно быстро для достижения полной твердости, и при слишком медленном охлаждении они затвердеют только на самой поверхности.

Роль легирующих элементов

Легирующие элементы, такие как хром, молибден, марганец и никель, являются основными факторами, определяющими прокаливаемость стали.

Эти элементы замедляют внутренние превращения, происходящие при охлаждении. Это дает вам более широкий временной интервал для охлаждения детали и все еще достижения целевой микроструктуры, что делает материал подходящим для менее резкого газового закаливания.

Почему критическая скорость охлаждения имеет значение

Каждая закаливающаяся сталь имеет критическую скорость охлаждения — самую медленную возможную скорость охлаждения, которая все еще приведет к полностью мартенситной структуре.

Если материал имеет низкую критическую скорость охлаждения (то есть его можно охлаждать медленно), он является идеальным кандидатом для газового закаливания. Если он имеет высокую критическую скорость охлаждения (требует очень быстрого охлаждения), ему потребуется более резкое жидкостное закаливание, например, в масле или воде.

Обзор подходящих материалов

Исходя из принципа прокаливаемости, мы можем выделить несколько семейств материалов, которые хорошо подходят для газового закаливания в вакуумной печи.

Высоколегированные инструментальные и штамповые стали

Эта категория включает быстрорежущие стали (HSS), штамповые стали для холодной и горячей обработки, а также высокоуглеродистые, высокохромистые стали.

Богатый содержание легирующих элементов обеспечивает им превосходную прокаливаемость и низкую критическую скорость охлаждения. Газовое закаливание является предпочтительным методом, поскольку оно обеспечивает полную твердость при минимизации риска деформации и растрескивания, которые может вызвать резкое масляное закаливание.

Нержавеющие стали

Многие мартенситные нержавеющие стали и нержавеющие стали с упрочнением выделением (PH) подходят для газового закаливания. Высокое содержание хрома и других легирующих элементов обеспечивает необходимую прокаливаемость для успешного закаливания в инертной газовой атмосфере.

Жаропрочные и титановые сплавы

Материалы, такие как суперсплавы и титановые сплавы, часто подвергаются термической обработке для достижения определенных механических свойств, а не только максимальной твердости.

Газовое закаливание обеспечивает чистую, контролируемую и инертную среду, необходимую для охлаждения этих чувствительных материалов с точной скоростью без внесения поверхностного загрязнения.

Другие кандидаты

Специализированные материалы, такие как определенные упругие сплавы и магнитные материалы, также могут обрабатываться методом газового закаливания. Выбор полностью зависит от их специфических характеристик превращения и того, соответствуют ли требованиям процесса медленное, контролируемое охлаждение.

Понимание компромиссов: Газ против масла

Выбор метода закалки — это баланс между требованиями процесса и ограничениями материала. Газовое закаливание предлагает значительные преимущества, но не является универсально применимым.

Преимущество 1: Минимизация деформации

Самое большое преимущество газового закаливания — это значительное снижение термического удара. Более медленное, более равномерное охлаждение резко снижает риск деформации, коробления и растрескивания детали, особенно в сложных конструкциях.

Преимущество 2: Чистота поверхности

Детали, извлеченные после газового закаливания, чистые и блестящие. Это устраняет необходимость в дорогостоящих и грязных операциях постобработки, необходимых для очистки деталей после масляного закаливания.

Ограничение: Резкость закалки

Традиционное газовое закаливание менее резкое, чем масляное. Для низколегированных сталей (таких как подшипниковые или пружинные стали) или деталей с очень толстым сечением газового закаливания может быть недостаточно быстрого, чтобы предотвратить образование более мягких микроструктур, и оно не сможет обеспечить требуемую твердость.

Преодоление разрыва: Газовое закаливание под высоким давлением (HPGQ)

Современные вакуумные печи могут выполнять газовое закаливание под высоким давлением (HPGQ) при давлении 10, 20 бар или даже выше.

Этот процесс высокого давления и большого расхода значительно увеличивает скорость охлаждения, сокращая разрыв с масляным закаливанием. HPGQ позволяет успешно проводить газовое закаливание некоторых материалов и размеров сечений, которые традиционно требовали использования масла.

Сделайте правильный выбор для вашей цели

Свойства вашего материала определяют доступные варианты. Используйте свою основную цель для принятия решения.

- Если ваша основная цель — минимизировать деформацию и сохранить чистую поверхность высоколегированных деталей: Газовое закаливание — идеальный выбор, обеспечивающий превосходную стабильность размеров.

- Если ваша основная цель — закалка низколегированных сталей или очень толстых компонентов: Жидкостное закаливание, например, в масле, часто необходимо, если у вас нет доступа к проверенному процессу HPGQ, подходящему для вашего конкретного материала.

- Если ваша основная цель — контроль процесса и чистота для чувствительных сплавов: Инертная и высококонтролируемая среда вакуумного газового закаливания не имеет себе равных.

Понимание взаимосвязи между прокаливаемостью вашего материала и резкостью закалки позволяет вам выбрать наиболее эффективный и действенный процесс термической обработки.

Сводная таблица:

| Тип материала | Ключевые характеристики | Пригодность для газового закаливания |

|---|---|---|

| Высоколегированные инструментальные и штамповые стали | Богато легирующими элементами, высокая прокаливаемость | Отлично, минимизирует деформацию |

| Нержавеющие стали | Высокое содержание хрома, хорошая прокаливаемость | Подходит для мартенситных и PH типов |

| Жаропрочные и титановые сплавы | Чувствительны к загрязнению, требуют контролируемого охлаждения | Идеально для чистоты и точного охлаждения |

| Другие сплавы (например, упругие, магнитные) | Специфические потребности в преобразовании | Зависит от критической скорости охлаждения |

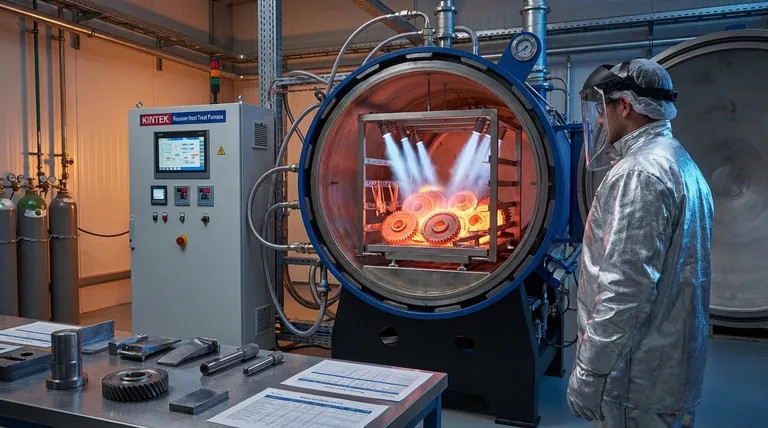

Достигните точности в термической обработке с KINTEK

Вы работаете с высоколегированными сталями, нержавеющими сталями или чувствительными сплавами, такими как титан? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к потребностям вашей лаборатории. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные печи и печи с защитной атмосферой, а также системы CVD/PECVD, все подкрепленные сильными возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных требований.

Ощутите снижение деформации, улучшенную чистоту поверхности и превосходный контроль процесса. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для газового закаливания могут оптимизировать ваши результаты и повысить эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля