По сути, спекание диоксида циркония — это высокотемпературная термическая обработка, которая превращает мягкую, похожую на мел фрезерованную реставрацию из диоксида циркония в ее конечное, плотное и исключительно прочное состояние. Этот тщательно контролируемый процесс обжига придает диоксиду циркония его известную долговечность и эстетические свойства, превращая его из хрупкого «сырого тела» в клинически пригодный протез.

Спекание — это не просто нагрев; это фундаментальное преобразование материала. Процесс устраняет пористость и сплавляет керамические частицы вместе, вызывая предсказуемую усадку, одновременно раскрывая присущую материалу прочность и окончательную полупрозрачность. Успех любой реставрации из диоксида циркония определяется точностью этого цикла.

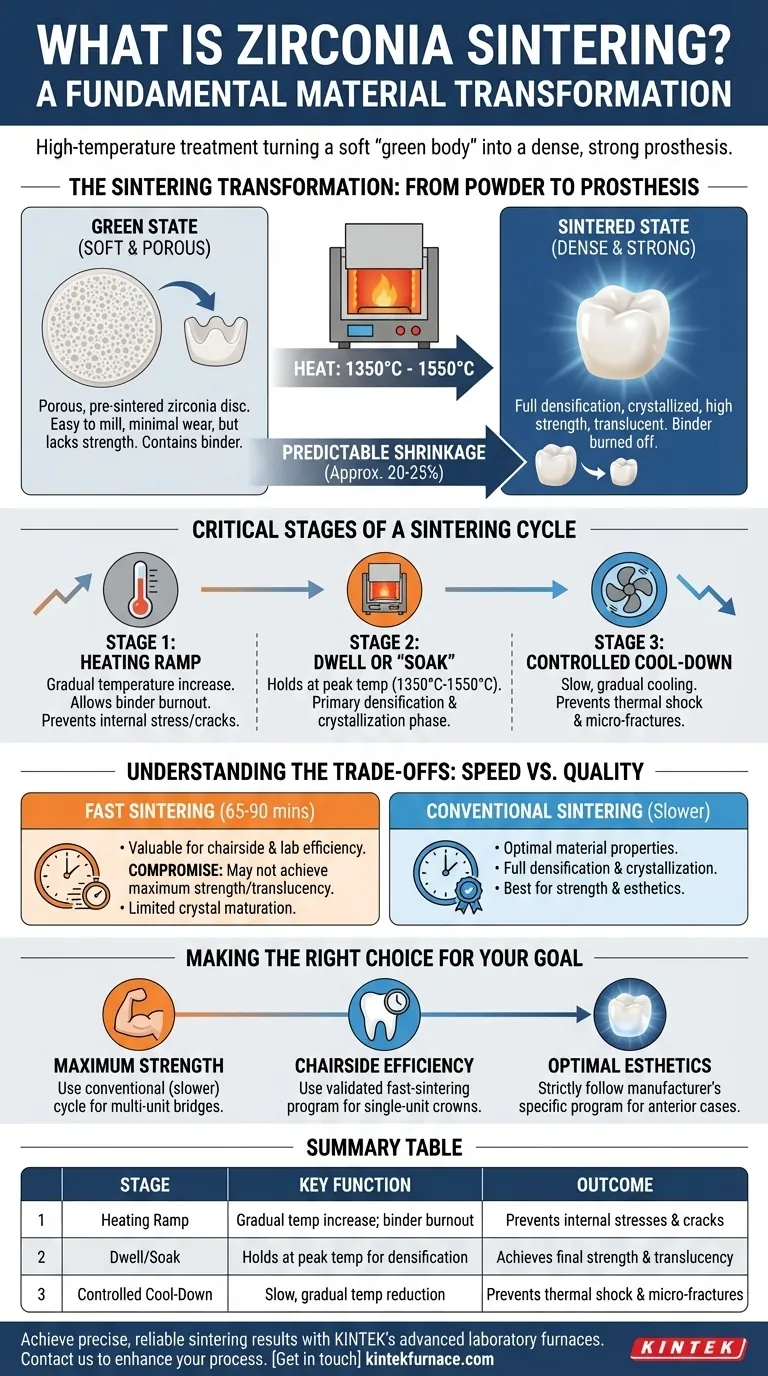

От порошка к протезу: трансформация при спекании

Чтобы понять спекание, вы должны сначала понять исходное состояние материала. Этот процесс — путь от слабого, пористого объекта к полностью уплотненной, монолитной структуре.

Отправная точка «зеленого состояния»

Реставрации из диоксида циркония не фрезеруются из цельного, плотного блока. Они изготавливаются из предварительно спеченного диска, часто называемого «зеленым состоянием» или «белым состоянием».

Этот диск состоит из порошка диоксида циркония, который был спрессован со связующим веществом. В этой форме материал достаточно мягок, чтобы его можно было легко и быстро фрезеровать с минимальным износом инструмента, но он не обладает значимой прочностью.

Роль тепла: уплотнение и кристаллизация

Печь для спекания применяет точный термический цикл для осуществления двух критических изменений:

- Уплотнение: По мере повышения температуры связующее вещество полностью выгорает. Затем частицы диоксида циркония начинают сплавляться в точках контакта, устраняя пустоты между ними и стягивая структуру в плотную массу.

- Кристаллизация: Тепло контролирует рост и расположение кристаллов диоксида циркония. Эта окончательная кристаллическая структура определяет ключевые физические свойства материала, включая его прочность на изгиб и степень полупрозрачности.

Результат: предсказуемая усадка

Прямым следствием уплотнения является усадка. По мере устранения пустот вся реставрация уменьшается в объеме примерно на 20-25%.

Это не недостаток, а запланированная и предсказуемая часть процесса. Программное обеспечение для проектирования (CAD) автоматически масштабирует реставрацию перед фрезерованием, чтобы точно компенсировать эту усадку, гарантируя, что окончательная спеченная деталь будет иметь требуемый точный размер.

Критические стадии цикла спекания

Типичная программа спекания — это не простой процесс нагрева и охлаждения. Это многоступенчатый профиль, где каждая фаза имеет определенное назначение.

Этап 1: Рампа нагрева

Температура печи постепенно повышается. Контролируемая скорость нарастания критически важна для полного выгорания связующего вещества без создания внутренних напряжений или трещин в реставрации. Спешка на этом этапе может привести к повреждению конечной детали.

Этап 2: Выдержка или «замачивание»

Печь поддерживает реставрацию при пиковой температуре, обычно между 1350°C и 1550°C. Это основная фаза спекания, где происходит полное уплотнение и кристаллизация. Продолжительность этой «выдержки» является ключевой переменной, влияющей на конечные свойства.

Этап 3: Контролируемое охлаждение

Слишком быстрое охлаждение реставрации может вызвать термический шок, создавая микротрещины, которые ослабляют конечный протез. Медленная, контролируемая фаза охлаждения так же важна, как и фаза нагрева, для обеспечения структурной целостности и стабильности.

Понимание компромиссов: скорость против качества

Современные печи предлагают широкий спектр циклов спекания, вынуждая выбирать между абсолютной скоростью и оптимальными свойствами материала.

Привлекательность быстрого спекания

Многие печи теперь оснащены программами «быстрого» или «скоростного» спекания, которые могут завершить цикл всего за 65-90 минут. Это очень ценно для применения у кресла пациента и повышения эффективности лаборатории.

Потенциальный компромисс

Эти ускоренные циклы являются компромиссом. Хотя они дают клинически приемлемые результаты с совместимыми циркониевыми материалами, они могут не достигать той же максимальной прочности на изгиб или самого высокого уровня полупрозрачности, что и обычный, более медленный цикл. Чрезвычайно быстрый нагрев и охлаждение могут ограничивать полное созревание кристаллов.

Важность чистой среды

Печи для спекания должны обеспечивать безупречно чистую среду. Для предотвращения выделения любых загрязняющих веществ используются нагревательные элементы высокой чистоты, такие как стержни из силицида молибдена. Загрязнение может привести к изменению цвета и ослаблению конечной реставрации.

Правильный выбор для вашей цели

Идеальный цикл спекания не является универсальным; он полностью зависит от используемого циркониевого материала и желаемого клинического результата.

- Если ваша основная цель — максимальная прочность: Для многозвеньевых мостов или случаев, требующих максимальной долговечности, используйте рекомендованный производителем обычный (более медленный) цикл спекания для обеспечения полного уплотнения.

- Если ваша основная цель — эффективность у кресла: Проверенная программа быстрого спекания — отличный выбор для одиночных коронок, при условии, что вы используете циркониевый материал, специально одобренный для этого цикла.

- Если ваша основная цель — оптимальная эстетика: Для высокопрозрачных материалов, используемых в переднем отделе, строго следуйте конкретной программе производителя, поскольку она точно настроена для достижения целевого уровня светопропускания.

В конечном счете, освоение спекания диоксида циркония означает понимание того, что вы не просто управляете машиной, а точно контролируете преобразование материала для достижения предсказуемого и успешного результата.

Сводная таблица:

| Этап спекания | Ключевая функция | Результат |

|---|---|---|

| Рампа нагрева | Постепенное повышение температуры; выгорание связующего вещества | Предотвращает внутренние напряжения и трещины |

| Выдержка/Замачивание | Поддержание температуры 1350°C–1550°C для уплотнения | Достижение окончательной прочности и полупрозрачности |

| Контролируемое охлаждение | Медленное, постепенное снижение температуры | Предотвращает термический шок и микротрещины |

Достигайте точных, надежных результатов спекания с помощью передовых лабораторных печей KINTEK. Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем стоматологическим лабораториям и исследовательским учреждениям высокотемпературные решения, такие как наши муфельные и вакуумные/атмосферные печи. Наши широкие возможности глубокой настройки гарантируют, что ваши циклы спекания соответствуют точным требованиям ваших циркониевых материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс спекания и поставлять стабильные, высококачественные протезы. Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Что такое стоматологическая спекательная печь и каково ее назначение? Достижение высокопрочных стоматологических реставраций

- Каковы распространенные ошибки при эксплуатации стоматологических спекательных печей? Избегайте дорогостоящих ошибок для получения идеальных циркониевых реставраций

- Как процесс спекания инновационно изменил применение дентального диоксида циркония? Повышение прочности, точности и эффективности

- Каково назначение зуботехнических печей для спекания? Превращение диоксида циркония в прочные, высококачественные зубные реставрации

- Какие факторы следует учитывать при выборе зуботехнической печи для спекания? Обеспечьте качество и эффективность для вашей лаборатории