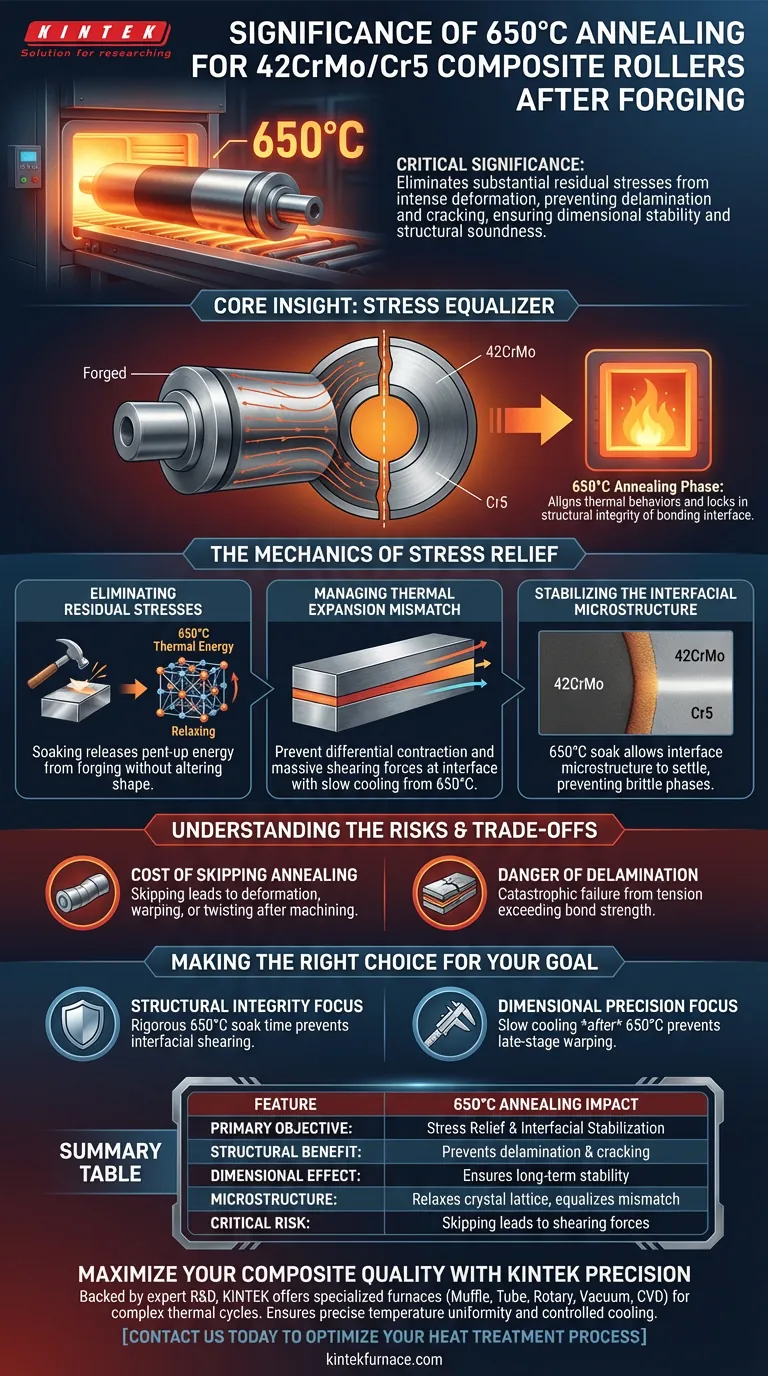

Критическое значение отжига композитных валков 42CrMo/Cr5 при температуре 650°C заключается в устранении значительных остаточных напряжений, возникающих в процессе интенсивной деформации при ковке. Поддержание этой постоянной температуры и последующее медленное охлаждение предотвращает расслоение или растрескивание композитных материалов, тем самым обеспечивая стабильность размеров и структурную целостность компонента.

Основная идея Процесс ковки оставляет композитные металлы в состоянии с высоким напряжением и несоответствием внутренних сил. Фаза отжига при 650°C действует как «выравниватель напряжений», позволяя различным металлическим слоям согласовать свое тепловое поведение и фиксируя структурную целостность интерфейса соединения.

Механизмы снятия напряжений

Устранение остаточных напряжений

Ковка включает в себя механическую деформацию под высоким давлением, часто происходящую после нагрева заготовки до температур до 1150°C. Это создает значительную внутреннюю энергию и напряжение в молекулярной структуре металла.

Выдержка валка при температуре 650°C обеспечивает тепловую энергию, необходимую для релаксации кристаллической решетки. Это высвобождает накопленную энергию от процесса ковки, не изменяя фундаментальную форму валка.

Управление несоответствием теплового расширения

Основная проблема композитного валка (42CrMo в сочетании с Cr5) заключается в том, что эти два различных материала расширяются и сжимаются с разной скоростью.

Если валок бесконтрольно охлаждается от температуры ковки, один металл будет сжиматься быстрее другого. Это дифференциальное сжатие создает огромные сдвиговые силы на границе раздела, где встречаются металлы.

Стабилизация микроструктуры интерфейса

Выдержка при 650°C специально направлена на стабилизацию соединения между сердечником и композитным слоем.

Поддерживая эту температуру, вы позволяете микроструктуре на границе раздела перейти в стабильное равновесие. Это предотвращает образование хрупких фаз или микротрещин, которые могут распространяться и вызывать разрушение под нагрузкой.

Понимание рисков и компромиссов

Цена пропуска отжига

Часто заманчиво ускорить производство, сократив цикл охлаждения. Однако в производстве композитов это фатальная ошибка.

Пропуск или спешка фазы при 650°C почти неизбежно приводит к деформации. Внутренние напряжения в конечном итоге снимутся сами собой, вызывая деформацию или скручивание валка после завершения механической обработки.

Опасность расслоения

Наиболее серьезный риск — катастрофическое растрескивание или расслоение.

Без выравнивания, обеспечиваемого печью для отжига, напряжение между сердечником 42CrMo и внешним слоем Cr5 может превысить прочность соединения. Это приводит к разделению слоев, что делает дорогостоящую поковку полностью непригодной.

Сделайте правильный выбор для своей цели

Чтобы обеспечить долговечность и производительность ваших композитных валков, вы должны отдавать приоритет термическому циклу перед скоростью производства.

- Если ваш основной фокус — структурная целостность: строгое соблюдение времени выдержки при 650°C является обязательным для предотвращения сдвига на границе раздела.

- Если ваш основной фокус — точность размеров: убедитесь, что фаза охлаждения *после* выдержки при 650°C достаточно медленная, чтобы предотвратить деформацию на поздних стадиях.

Относитесь к фазе отжига не как к пассивному периоду охлаждения, а как к активному производственному этапу, который определяет конечное качество соединения.

Сводная таблица:

| Характеристика | Влияние отжига при 650°C |

|---|---|

| Основная цель | Снятие напряжений и стабилизация интерфейса |

| Структурное преимущество | Предотвращает расслоение и растрескивание на границе соединения |

| Влияние на размеры | Обеспечивает долгосрочную стабильность и предотвращает деформацию после механической обработки |

| Микроструктура | Расслабляет кристаллическую решетку и выравнивает несоответствие теплового расширения |

| Критический риск | Пропуск приводит к сдвиговым силам и катастрофическому отказу |

Максимизируйте качество ваших композитов с KINTEK Precision

Не позволяйте остаточным напряжениям поставить под угрозу ваши дорогостоящие поковки. Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает специализированные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также настраиваемые лабораторные высокотемпературные печи, разработанные для освоения сложных термических циклов, необходимых для композитных материалов.

Наша передовая печная технология обеспечивает точную однородность температуры и контролируемые скорости охлаждения, необходимые для предотвращения расслоения и стабилизации ваших компонентов 42CrMo/Cr5. Свяжитесь с нами сегодня, чтобы оптимизировать ваш процесс термообработки и обеспечить структурную целостность ваших уникальных инженерных проектов.

Визуальное руководство

Ссылки

- Ming Li, S.W. Xin. Interface Microstructure and Properties of 42CrMo/Cr5 Vacuum Billet Forged Composite Roll. DOI: 10.3390/ma18010122

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

Люди также спрашивают

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему двухкамерное устройство предпочтительнее стандартной электрической печи для спекания? Достижение результатов без окисления

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления