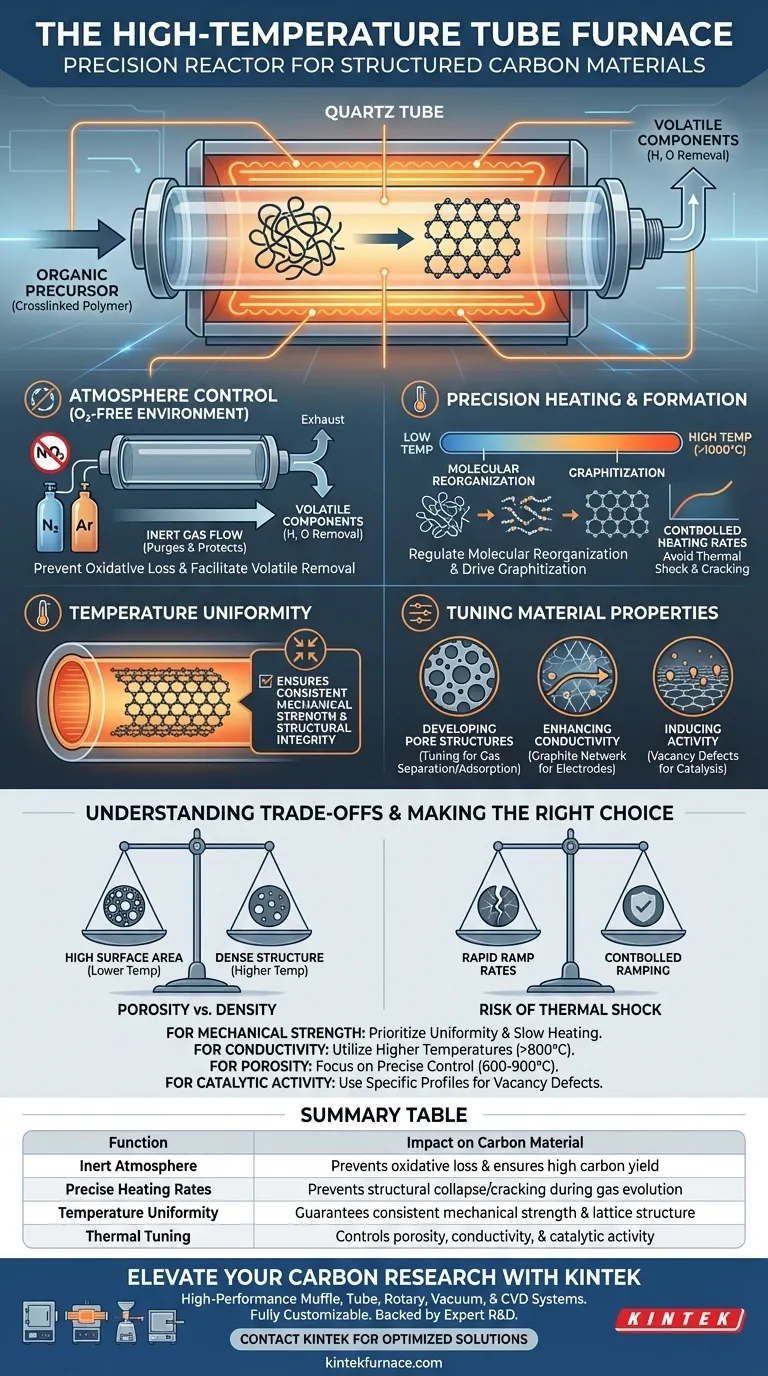

Высокотемпературная трубчатая печь действует как прецизионный реактор, необходимый для преобразования органических прекурсоров в структурированные углеродные материалы без их разрушения. Поддерживая строго контролируемую инертную среду, она позволяет сшитым полимерам разлагаться, реорганизовываться и в конечном итоге графитизироваться в прочный углеродный каркас.

Основной вывод Трубчатая печь — это не просто источник тепла; это инструмент молекулярной инженерии. Ее способность обеспечивать равномерную, бескислородную атмосферу и точные скорости нагрева является решающим фактором для выхода углерода, структурной целостности и механической прочности конечного материала.

Критическая роль контроля атмосферы

Предотвращение окислительных потерь

Самая фундаментальная роль печи — создание бескислородной среды. Если бы кислород присутствовал при высоких температурах, исходный материал просто сгорел бы до золы. Продувая трубу инертными газами, такими как азот высокой чистоты или аргон, печь защищает материал, гарантируя, что потери массы ограничиваются только летучими компонентами, а не самой углеродной структурой.

Облегчение удаления летучих веществ

По мере нагрева прекурсора печью происходит выделение не-углеродных атомов (таких как водород и кислород). Постоянный поток инертного газа помогает выносить эти летучие компоненты с поверхности материала. Это удаление необходимо для «скелетизации» прекурсора, оставляя чистую, стабильную карбонизированную матрицу.

Точный нагрев и формирование структуры

Регулирование молекулярной реорганизации

Печь управляет химической трансформацией сшитого полимерного прекурсора. При высокой температуре молекулярные цепи разрываются и затем реорганизуются. Этот процесс позволяет оставшимся атомам углерода выстраиваться, что в конечном итоге приводит к графитизации, когда углерод образует высокоупорядоченную кристаллическую решетку.

Контроль скорости изменений

Скорость нагрева — это переменная, которую необходимо строго контролировать. Современные трубчатые печи позволяют создавать сложные многоступенчатые профили нагрева (например, градиентный нагрев). Медленное, контролируемое повышение температуры обеспечивает упорядоченное дегидрирование, предотвращая структурный коллапс, который может произойти, если газы выделяются слишком бурно.

Важность равномерности температуры

В основном источнике подчеркивается, что равномерность температуры является критическим фактором для конечного продукта. Неравномерный нагрев приводит к inconsistent степени карбонизации по всему образцу. Равномерный нагрев гарантирует, что вся партия достигнет одинаковой механической прочности и структурной целостности.

Настройка свойств материала

Развитие пористых структур

Конкретная температура и профиль нагрева определяют пористость материала. Управляя температурой карбонизации (часто в диапазоне от 600°C до 900°C), печь контролирует усадку микропор. Эта точность позволяет инженерам настраивать размер пор для конкретных применений, таких как молекулярное сито или разделение газов.

Повышение проводимости и активности

Высокотемпературная обработка превращает изолирующие полимеры в проводящие углеродные сети. Для конкретных применений, таких как электродные материалы, среда печи может быть настроена для создания дефектов вакансий углерода. Эти контролируемые дефекты могут значительно повысить электрохимическую активность материала.

Понимание компромиссов

Риск термического удара

Хотя для графитизации необходимы высокие температуры, слишком быстрый нагрев может быть вредным. Агрессивные скорости подъема температуры могут вызвать быстрое выделение газов, приводящее к растрескиванию скелета материала. Это нарушает механическую прочность и может разрушить структурную непрерывность, необходимую для высокопроизводительных приложений.

Баланс между пористостью и плотностью

Часто существует компромисс между площадью поверхности и структурной плотностью. Более низкие температуры могут сохранить больше микропор (высокая площадь поверхности), в то время как более высокие температуры (выше 1000°C) имеют тенденцию к коллапсу этих пор, создавая более плотную, более графитическую структуру. Параметры печи должны выбираться в зависимости от того, является ли приоритетом адсорбционная способность или электрическая проводимость.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать процесс карбонизации, согласуйте параметры печи с вашими конкретными требованиями к материалу:

- Если ваш основной фокус — механическая прочность: Приоритезируйте равномерность температуры и более медленные скорости нагрева, чтобы обеспечить безупречный, высокоупорядоченный углеродный каркас.

- Если ваш основной фокус — электрическая проводимость: Используйте более высокие температуры (часто >800°C), чтобы максимизировать графитизацию и обеспечить тщательное удаление не-углеродных атомов.

- Если ваш основной фокус — разделение газов (пористость): Сосредоточьтесь на точном контроле температуры в диапазоне 600°C–900°C, чтобы точно настроить усадку микропор и распределение размера пор.

- Если ваш основной фокус — каталитическая активность: Используйте специальные профили нагрева для создания дефектов вакансий в углеродной решетке, повышая реакционную способность поверхности.

Высокотемпературная трубчатая печь — это мост между сырым органическим полимером и функциональным, ценным углеродным материалом.

Сводная таблица:

| Функция | Влияние на углеродный материал |

|---|---|

| Инертная атмосфера | Предотвращает окислительные потери и обеспечивает высокий выход углерода |

| Точные скорости нагрева | Предотвращает структурный коллапс/растрескивание во время выделения газа |

| Равномерность температуры | Гарантирует стабильную механическую прочность и структуру решетки |

| Термическая настройка | Контролирует пористость, проводимость и каталитическую активность |

Улучшите свои исследования углерода с KINTEK

Точная карбонизация требует большего, чем просто тепло; она требует абсолютного контроля, который обеспечивают высокопроизводительные термические системы KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем профессиональные системы муфельных, трубчатых, роторных, вакуумных и CVD систем, разработанные для соответствия строгим стандартам материаловедения.

Независимо от того, разрабатываете ли вы электроды с высокой проводимостью или передовые молекулярные сита, наши печи полностью настраиваются в соответствии с вашими уникальными скоростями нагрева и требованиями к атмосфере. Свяжитесь с KINTEK сегодня, чтобы узнать, как наш инженерный опыт может оптимизировать структурную целостность и производительность вашего материала.

Визуальное руководство

Ссылки

- Paul N. Smith, Zhe Qiang. Accurate additive manufacturing of lightweight and elastic carbons using plastic precursors. DOI: 10.1038/s41467-024-45211-4

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Зачем используются трубчатые печи? Обеспечьте точный нагрев для вашей лаборатории

- Что делает горизонтальные печи подходящими для высокопроизводительных производственных сред? Точность, однородность и высокая пропускная способность

- Почему вакуумные трубчатые печи требуют строгого контроля давления для синтеза борафена? Освойте целостность одной фазы

- Как скорость охлаждения высокотемпературной трубчатой печи влияет на неупорядоченные по катионам слои CZTS? Точный контроль катионов

- Какую роль играет трубчатая печь с вакуумом в качестве реактора на стадии газификации угля?

- Какую максимальную температуру может достигать трубчатая печь для высоких температур? До 1800°C для передовых лабораторных нужд

- Какую роль играет трубчатая печь с контролируемой атмосферой в карбонизации пленок GO? Повышение проводимости и качества rGOF

- Какова основная роль вакуумной вертикальной трубчатой печи в процессе производства магния методом карботермического восстановления? Обеспечение эффективного производства высокочистого металла