Основная цель подачи азота — служить инертным защитным экраном. Вытесняя кислород из трубчатой печи, особенно во время высокотемпературного прокаливания при 450°C, азот предотвращает реакцию углеродного материала с воздухом. Это останавливает сгорание сырья в золу (окислительное горение), позволяя безопасно протекать необходимым внутренним химическим изменениям.

Поддерживая среду, свободную от кислорода, вы гарантируете, что углеродный материал подвергнется структурному совершенствованию, а не разрушению, значительно сохраняя массу материала и максимизируя конечный выход.

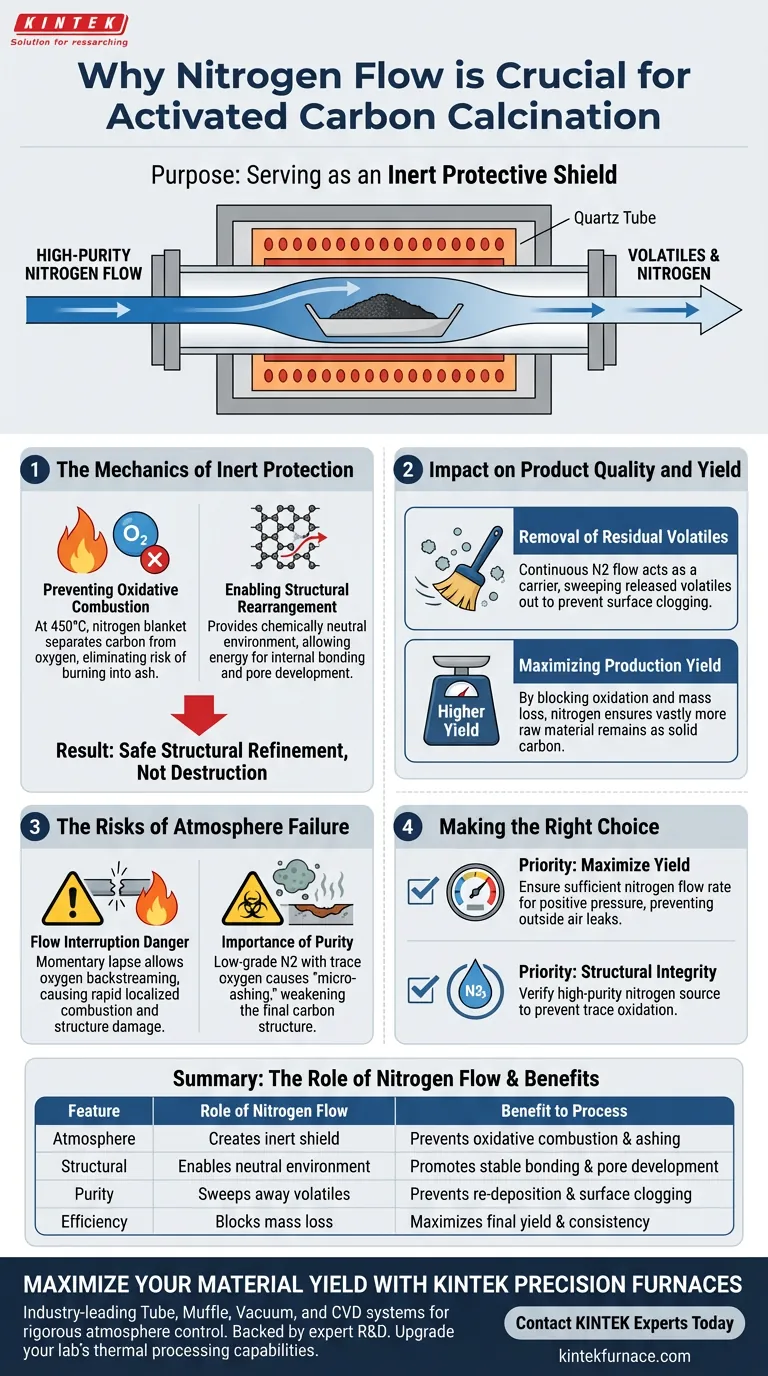

Механизмы инертной защиты

Предотвращение окислительного горения

При температурах прокаливания 450°C углерод очень активно реагирует с кислородом. Без защитной атмосферы углеродный материал воспламенится и сгорит.

Азот высокой чистоты создает покров, который физически отделяет углерод от кислорода. Это эффективно устраняет риск превращения материала в золу в процессе нагрева.

Обеспечение структурной перестройки

Цель прокаливания — усовершенствовать внутреннюю структуру материала. Углеродный каркас должен реорганизоваться, чтобы стать стабильным и пористым.

Азот обеспечивает химически нейтральную среду, необходимую для этого процесса. Он гарантирует, что энергия, подаваемая в систему, используется для внутреннего связывания и перестройки, а не для поддержания реакции горения.

Влияние на качество продукции и выход

Удаление остаточных летучих веществ

В процессе нагрева необходимо удалять летучие компоненты, захваченные в сырье. Если они останутся, они забьют поры конечного активированного угля.

Непрерывный поток азота действует как механизм переноса. Он активно выносит эти выделяющиеся летучие вещества из зоны печи, предотвращая их повторное осаждение на поверхности углерода.

Максимизация выхода продукции

Присутствие кислорода приводит к потере массы из-за горения. Каждый грамм сгоревшего углерода — это грамм потерянного продукта.

Блокируя окисление, азот гарантирует, что подавляющее большинство сырья останется в виде твердого углерода. Это напрямую связано с более высоким конечным выходом активированного угля по отношению к исходному материалу.

Риски сбоя атмосферы

Опасность прерывания потока

Защита, обеспечиваемая азотом, зависит от непрерывного потока. Даже кратковременный сбой в подаче азота может привести к обратному проникновению кислорода в печь.

При температуре 450°C повторное введение кислорода может вызвать быстрое локальное горение. Это повреждает пористую структуру углерода и немедленно снижает общий выход партии.

Важность чистоты

В спецификации указан азот высокой чистоты не просто так. Азот, загрязненный следами кислорода или влаги, может поставить под угрозу процесс.

Использование азота низкого качества может привести к «микрозолированию», при котором поверхность углерода слегка деградирует, ослабляя конечную структуру, даже если полного сгорания удается избежать.

Сделайте правильный выбор для достижения своей цели

Чтобы обеспечить оптимальные результаты прокаливания, учитывайте эти приоритеты при настройке атмосферы печи:

- Если ваш основной приоритет — максимизация выхода: Убедитесь, что скорость потока азота достаточна для поддержания избыточного давления, предотвращая проникновение наружного воздуха в зону нагрева.

- Если ваш основной приоритет — структурная целостность: Проверьте чистоту источника азота, чтобы предотвратить влияние следов окисления на перестройку углеродного каркаса.

Контролируйте атмосферу, и вы будете контролировать качество угля.

Сводная таблица:

| Характеристика | Роль потока азота | Преимущество для процесса |

|---|---|---|

| Атмосфера | Создает инертный защитный экран | Предотвращает окислительное горение и образование золы |

| Структура | Обеспечивает нейтральную среду | Способствует стабильному связыванию и развитию пор |

| Чистота | Выносит выделяющиеся летучие вещества | Предотвращает повторное осаждение и засорение поверхности |

| Эффективность | Блокирует потерю массы из-за горения | Максимизирует конечный выход и стабильность продукта |

Максимизируйте выход вашего материала с помощью прецизионных печей KINTEK

Не позволяйте окислительному горению компрометировать результаты ваших исследований или производства. KINTEK предлагает ведущие в отрасли системы трубчатых, муфельных, вакуумных и CVD печей, разработанные для строгого контроля атмосферы. Наши высокотемпературные печи, поддерживаемые экспертными исследованиями и разработками и производством, полностью настраиваются для интеграции высокочистого азота, гарантируя идеальную структурную перестройку вашего активированного угля и передовых материалов.

Готовы модернизировать возможности термической обработки вашей лаборатории?

Свяжитесь с экспертами KINTEK сегодня

Визуальное руководство

Ссылки

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь с контролируемой инертной азотной атмосферой 1200℃

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Как высокоточная трубчатая печь способствует одностадийной карбонизации катализаторов карбида молибдена?

- Какую среду обработки обеспечивает трубчатая печь для восстановления меди/графита? Достижение точности 450°C

- Какие существуют типы трубчатых печей? Выберите подходящую для вашей лаборатории

- Почему смесь водорода и аргона используется на этапе отжига в высокотемпературной трубчатой печи?

- Из каких материалов изготавливается камерная труба в трубчатых печах? Выберите подходящую трубу для высокотемпературных нужд вашей лаборатории

- Каковы распространенные области применения трубчатых печей? Раскройте потенциал точности в высокотемпературной обработке

- Почему для кальцинирования нанооксида цинка используется высокотемпературная трубчатая печь? Мастерский контроль микроструктуры

- Почему непрерывный поток аргона высокой чистоты необходим при отжиге оксида графена в трубчатой печи?