При обработке материалов химически активная атмосфера является инструментом для целенаправленной трансформации. Ее цель — намеренно вводить специфические газы, которые вступают в реакцию с поверхностью материала при высоких температурах. Эта контролируемая химическая реакция коренным образом изменяет свойства материала, такие как твердость или коррозионная стойкость, точным и предсказуемым образом.

Выбор атмосферы — это не пассивное фоновое условие; это активный ингредиент процесса. В то время как инертные атмосферы используются для *защиты* материала, реактивная атмосфера используется для преднамеренной *модификации* химии его поверхности путем добавления или удаления элементов для достижения рабочих характеристик, которыми не обладает основной материал.

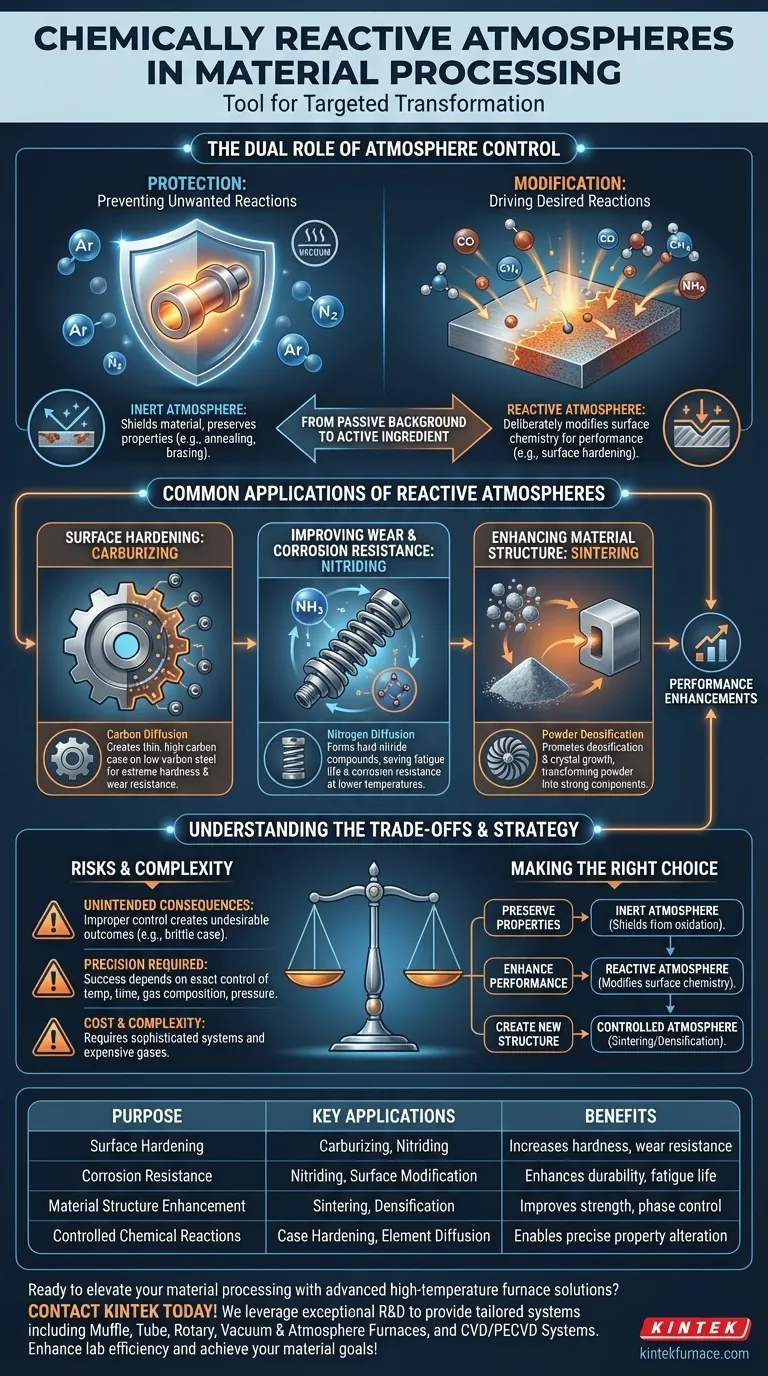

Двойная роль контроля атмосферы

При любом высокотемпературном процессе атмосфера внутри печи имеет решающее значение. Ее роль можно условно разделить на две различные функции: защита или активная модификация. Понимание этой разницы является ключом к материаловедению.

Защита: Предотвращение нежелательных реакций

Многие материалы, особенно металлы, очень чувствительны к реакции с воздухом при высоких температурах. Наиболее распространенной нежелательной реакцией является окисление (ржавление или образование окалины).

Инертная атмосфера, использующая такие газы, как аргон или азот, или вакуум, вытесняет кислород. Это защищает материал, сохраняя его присущие свойства и качество поверхности во время таких процессов, как отжиг или паяние.

Модификация: Стимулирование желаемых реакций

Химически активная атмосфера — это противоположность. Здесь цель состоит не в том, чтобы предотвратить реакции, а в том, чтобы вызвать конкретную реакцию.

Инженеры тщательно выбирают газы, которые будут диффундировать элементы в поверхность материала или из нее. Этот процесс, известный как поверхностное упрочнение или модификация поверхности, создает композитный материал: прочную, пластичную сердцевину с функционально иной внешней оболочкой.

Общие области применения реактивных атмосфер

Возможность инженерии поверхности материала открывает широкий спектр улучшений характеристик, часто позволяя использовать менее дорогие базовые материалы.

Поверхностное упрочнение: Карбонизация

Карбонизация (цементация) — классический пример. Низкоуглеродистая сталь нагревается в атмосфере, богатой углеродом, часто из таких газов, как угарный газ или метан.

Атомы углерода диффундируют в поверхность стали. Это создает тонкий внешний слой из высокоуглеродистой стали, который чрезвычайно твердый и износостойкий, в то время как внутренняя сердцевина остается более мягкой и пластичной.

Улучшение структуры материала: Спекание

При создании передовой керамики и порошковых металлов атмосфера играет решающую роль в спекании.

Контролируемая атмосфера может способствовать уплотнению и росту кристаллов, превращая рыхлый порошок в твердый, прочный компонент. Она также может быть реактивной, сжигая связующие вещества или способствуя специфическим фазовым превращениям, необходимым для конечных характеристик материала.

Повышение износостойкости и коррозионной стойкости: Азотирование

Азотирование (нитрирование) включает нагрев материала, обычно стали, в атмосфере, богатой азотом (например, аммиаком).

Азот диффундирует в поверхность, образуя чрезвычайно твердые нитридные соединения. Этот процесс не только увеличивает поверхностную твердость, но и значительно улучшает усталостную долговечность и коррозионную стойкость без высоких температур, требуемых для карбонизации.

Понимание компромиссов

Использование реактивной атмосферы — мощная, но сложная техника. Она требует точного контроля, и неспособность управлять процессом может принести больше вреда, чем пользы.

Риск непреднамеренных последствий

Неправильно контролируемая реактивная атмосфера может привести к нежелательным результатам. Избыток углерода может вызвать хрупкость поверхностного слоя, а неправильные газовые смеси могут вызвать неожиданные и пагубные химические реакции на поверхности материала.

Важность точности

Успех зависит от точного контроля нескольких переменных: температуры, времени, состава газа и давления. Эти факторы работают вместе, чтобы определить глубину и концентрацию диффундированных элементов, напрямую влияя на конечные свойства компонента.

Стоимость и сложность

Системы для управления реактивными атмосферами более сложны и дороги, чем печи с простой воздушной или инертной средой. Стоимость реактивных газов, наряду с необходимым сложным контролем и системами безопасности, должна быть оправдана достигнутым приростом производительности.

Выбор правильного решения для вашей цели

Ваша атмосферная стратегия должна полностью определяться конечными свойствами, которые вы хотите получить в своем компоненте.

- Если ваша основная цель — сохранение присущих материалу свойств: Требуется инертная атмосфера или вакуум для защиты детали от окисления и других нежелательных поверхностных реакций.

- Если ваша основная цель — повышение производительности поверхности: Химически активная атмосфера — правильный выбор для преднамеренной модификации химии поверхности для повышения твердости, износостойкости или коррозионной стойкости.

- Если ваша основная цель — создание новой структуры материала: Точно контролируемая атмосфера, которая может быть инертной или реактивной, имеет решающее значение для таких процессов, как спекание, для достижения желаемой конечной плотности и фазы.

В конечном счете, овладение атмосферой печи позволяет рассматривать ее не как условие обработки, а как финальный, критически важный ингредиент в дизайне вашего материала.

Сводная таблица:

| Цель | Ключевые области применения | Преимущества |

|---|---|---|

| Поверхностное упрочнение | Карбонизация, Азотирование | Повышение твердости, износостойкости |

| Коррозионная стойкость | Азотирование, Модификация поверхности | Улучшение долговечности, усталостной долговечности |

| Улучшение структуры материала | Спекание, Уплотнение | Повышение прочности, фазовый контроль |

| Контролируемые химические реакции | Поверхностное упрочнение, Диффузия элементов | Обеспечивает точное изменение свойств |

Готовы поднять обработку материалов на новый уровень с помощью передовых высокотемпературных печных решений? В KINTEK мы используем исключительные исследования и разработки и собственное производство, чтобы предоставить различным лабораториям индивидуальные системы печей. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, и все это подкреплено сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, стремитесь ли вы к превосходному поверхностному упрочнению, коррозионной стойкости или спеканию, наш опыт гарантирует оптимальные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и достичь ваших материаловедческих целей!

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Какова основная цель термообработки? Изменение свойств металла для превосходной производительности

- Каково применение азота в печи? Предотвращение окисления для превосходной термообработки

- Почему контроль влажности критически важен при термообработке в инертной атмосфере? Предотвращение окисления и обеспечение целостности материала

- Как термообработка в азотной атмосфере улучшает упрочнение поверхности? Повышение долговечности и производительности

- Каково значение азота в атмосферных печах? Откройте для себя улучшенную термообработку и поверхностное упрочнение