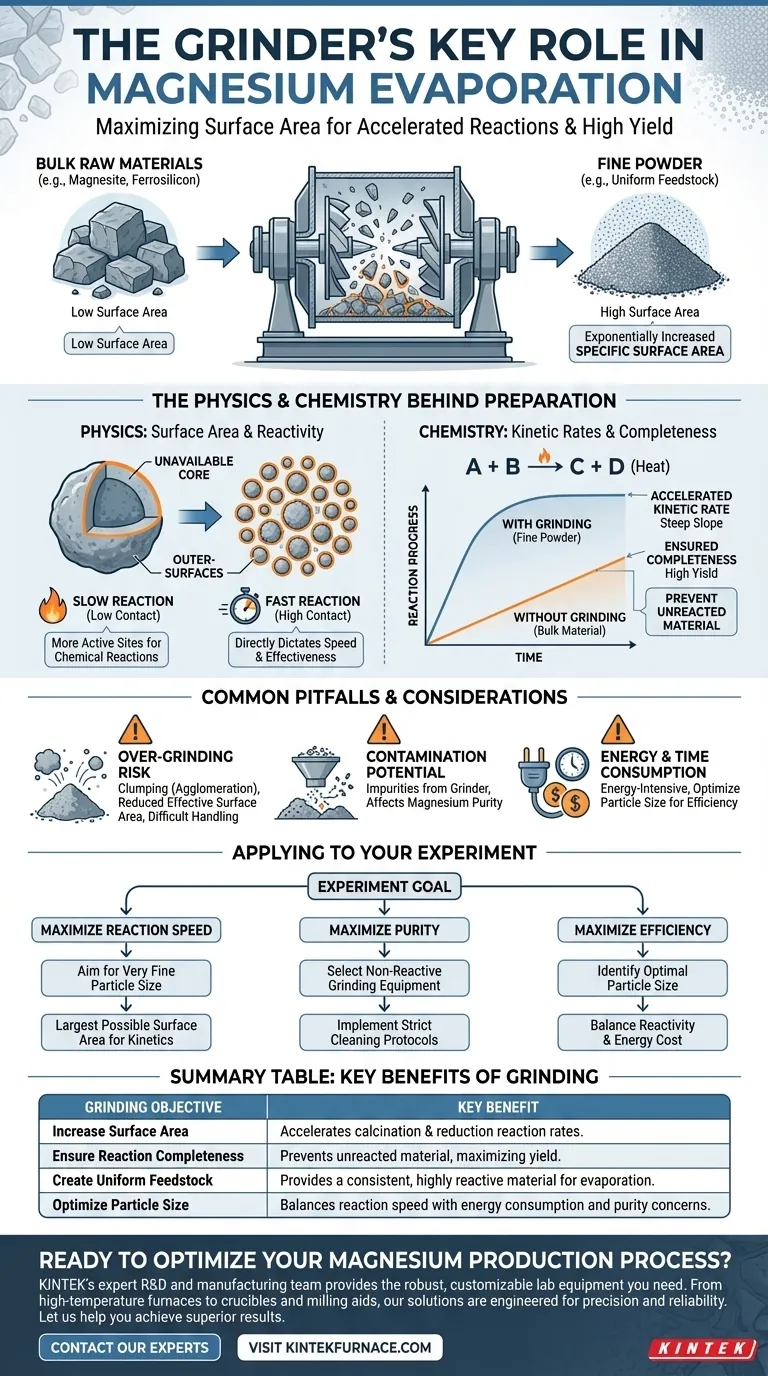

Короче говоря, ключевая роль измельчителя заключается в дроблении и измельчении сырья для значительного увеличения его площади поверхности. Это физическое изменение является критически важным первым шагом, который ускоряет и улучшает химические реакции, необходимые для успешного производства магния, обеспечивая эффективность и полноту процесса.

Процесс измельчения — это не просто уменьшение размеров материалов; это фундаментальный процесс, который напрямую определяет скорость и эффективность последующих химических реакций за счет максимизации реакционной поверхности сырья.

Физика подготовки

Успех эксперимента по испарению магния начинается задолго до нагрева. Начальное физическое состояние сырья, такого как магнезит и ферросилициевый сплав, определяет весь процесс.

Проблема с сыпучими материалами

Сыпучие, необработанные материалы имеют низкое соотношение площади поверхности к объему. Это означает, что только внешний слой материала доступен для реакции, что приводит к медленным и часто неполным химическим превращениям.

Роль увеличения площади поверхности

Измельчение разбивает эти сыпучие материалы на мелкий порошок. Это действие экспоненциально увеличивает удельную площадь поверхности — общую площадь поверхности материала, приходящуюся на единицу массы.

Эта вновь открытая поверхность становится активным центром для последующих химических реакций, создавая основу для высокоэффективного процесса.

Химическое воздействие измельчения

Изменяя физическую форму материалов, измельчитель напрямую улучшает два критических фактора химической кинетики: скорость реакции и полноту.

Ускорение скорости реакции

Большая площадь поверхности обеспечивает больше точек контакта между реагентами в любой момент времени. Это значительно улучшает кинетическую скорость реакций кальцинации и восстановления, которые производят пары магния.

По сути, реакция может протекать гораздо быстрее, потому что большая часть материала готова и доступна для одновременной реакции.

Обеспечение полноты реакции

При большей реакционной поверхности реакции с большей вероятностью завершатся. Это предотвращает оставление непрореагировавшего материала, что увеличивает общий выход и эффективность экстракции магния.

Конечным результатом является создание однородного и высокореактивного сырья, что является основной целью стадии подготовки. Без этого этапа эксперимент был бы неэффективным и дал бы плохие результаты.

Распространенные ошибки и соображения

Несмотря на свою важность, сам процесс измельчения требует тщательного контроля, чтобы избежать возникновения новых проблем, которые могли бы поставить под угрозу эксперимент.

Риск чрезмерного измельчения

Слишком мелкое измельчение материалов иногда может быть контрпродуктивным. Чрезвычайно мелкие порошки могут быть трудны в обращении, могут попадать в воздух или образовывать комки (агломераты), что фактически уменьшает эффективную площадь поверхности.

Возможность загрязнения

Само оборудование для измельчения может быть источником загрязнения. Крошечные фрагменты с поверхностей измельчителя могут смешиваться с сырьем, внося примеси, которые могут повлиять на чистоту конечного продукта магния.

Потребление энергии и времени

Измельчение — это энергоемкий процесс. Оптимизация размера частиц имеет решающее значение — достижение размера, достаточно мелкого для эффективной реакции, без излишних затрат энергии или времени на ненужное измельчение.

Применение к вашему эксперименту

Степень и метод измельчения должны напрямую соответствовать конкретным целям вашего эксперимента по испарению и конденсации магния.

- Если ваш основной фокус — максимизация скорости реакции: Вам следует стремиться к очень мелкому размеру частиц, чтобы создать максимально возможную удельную площадь поверхности, ускоряя кинетику.

- Если ваш основной фокус — максимизация чистоты: Вы должны тщательно выбирать оборудование для измельчения из нереактивных материалов и внедрять строгие протоколы очистки для предотвращения загрязнения.

- Если ваш основной фокус — эффективность процесса и экономичность: Вам необходимо определить оптимальный размер частиц, который обеспечивает высокую реакционную способность без чрезмерных затрат энергии из-за чрезмерного измельчения.

В конечном итоге, освоение стадии измельчения — первый шаг к достижению контролируемого и успешного процесса производства магния.

Сводная таблица:

| Цель измельчения | Ключевое преимущество для производства магния |

|---|---|

| Увеличение площади поверхности | Ускоряет скорости реакций кальцинации и восстановления. |

| Обеспечение полноты реакции | Предотвращает непрореагировавший материал, максимизируя выход. |

| Создание однородного сырья | Обеспечивает стабильный, высокореактивный материал для испарения. |

| Оптимизация размера частиц | Балансирует скорость реакции с энергопотреблением и проблемами чистоты. |

Готовы оптимизировать ваш процесс производства магния?

Точная подготовка сырья — основа успешного эксперимента. Правильное оборудование для измельчения имеет решающее значение для достижения удельной площади поверхности и чистоты, требуемых вашими исследованиями.

Экспертная команда KINTEK по исследованиям и разработкам и производству предоставляет надежное, настраиваемое лабораторное оборудование, которое вам нужно. От высокотемпературных печей для испарения до тиглей и вспомогательных средств для измельчения — наши решения разработаны для обеспечения точности и надежности.

Позвольте нам помочь вам добиться превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши продукты могут быть адаптированы к вашим уникальным требованиям к эксперименту по испарению и конденсации магния.

Визуальное руководство

Связанные товары

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какие типы материалов подходят для обработки в роторных трубчатых печах? Идеально подходит для свободнотекучих порошков и гранул

- Каковы распространенные подходы к смешиванию во вращающихся печах? Повышение однородности и эффективности термической обработки

- Какова цель механизма вращения в роторной трубчатой печи? Обеспечение равномерного нагрева и улучшенный контроль процесса

- Какие материалы можно использовать для изготовления узла вращающейся трубы этих печей? Выберите лучший вариант для ваших высокотемпературных нужд

- Каково основное устройство вращающейся трубчатой печи? Ключевые компоненты для равномерного нагрева