По своей сути, печь для спекания — это высокотемпературная печь, которая превращает рыхлый порошок или спрессованную форму в твердый, плотный объект. Она достигает этого, нагревая материал до температуры чуть ниже точки плавления, заставляя отдельные частицы сплавляться вместе и значительно повышая прочность и целостность материала.

Спекание — это не процесс плавления и повторного затвердевания. Вместо этого это твердофазное преобразование, при котором контролируемое тепло, а иногда и давление и атмосфера, обеспечивают энергию для связывания и реорганизации отдельных частиц в более прочную и плотную структуру.

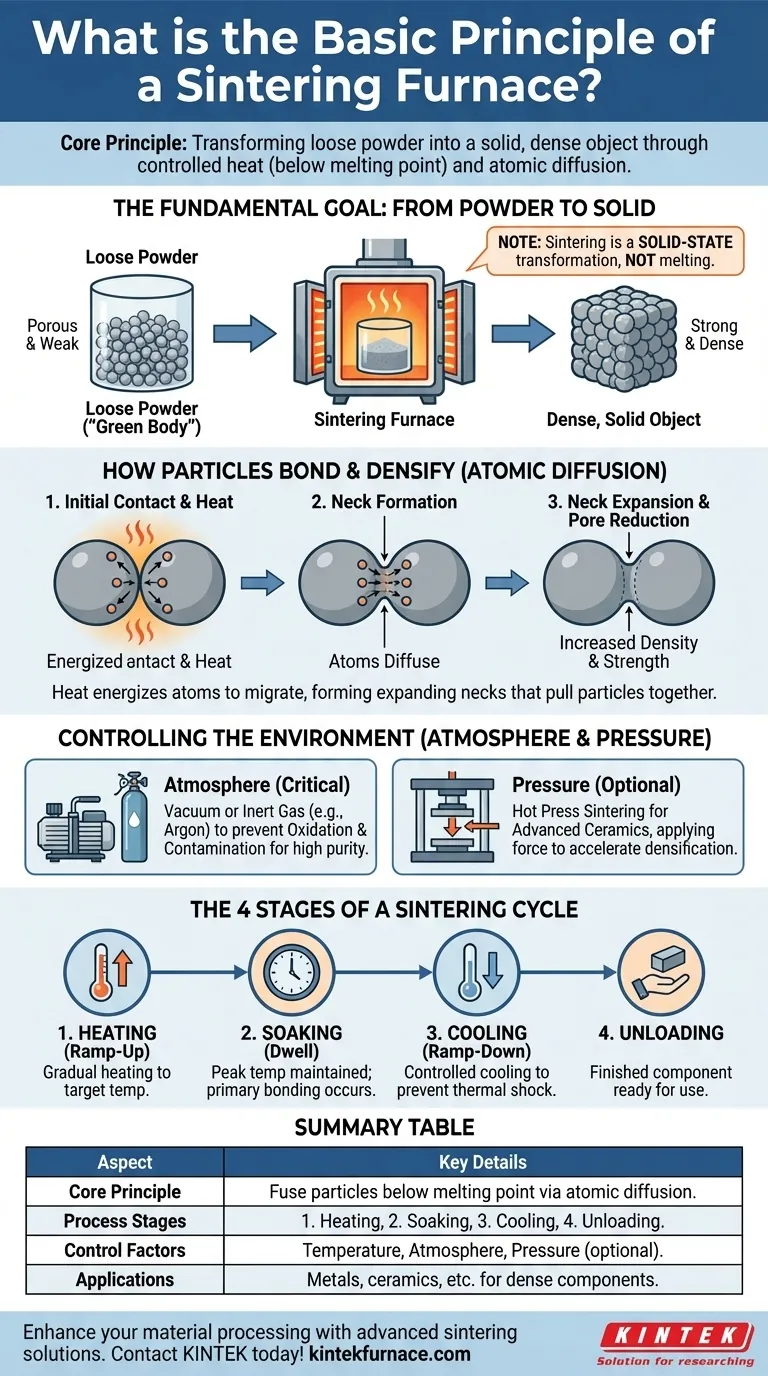

Основная цель: от порошка к твердому телу

Основная цель печи для спекания — взять компонент, изготовленный из прессованного порошка (так называемое «зеленое тело»), и превратить его в плотную, механически стабильную деталь. Это достигается за счет атомной диффузии.

Роль тепла (ниже точки плавления)

Печь подает интенсивное тепло, которое активирует атомы внутри частиц материала. Эта энергия позволяет атомам мигрировать через границы соседних частиц.

Важно отметить, что температура остается ниже точки плавления материала. Это гарантирует, что компонент сохраняет свою форму, в то время как его внутренняя структура претерпевает фундаментальную перестройку.

Как частицы связываются и уплотняются

По мере диффузии атомов контактные точки между частицами начинают расти, образуя «шейки». Эти шейки расширяются, стягивая частицы вместе.

Этот процесс систематически устраняет пустое пространство, или поры, между частицами. Результатом является значительное увеличение общей плотности материала и резкое улучшение его механических свойств, таких как прочность и твердость.

Контроль среды спекания

Конечные свойства спеченного изделия в значительной степени зависят от точного контроля внутренней среды печи. Тепло является основным движущим фактором, но атмосфера и давление являются одинаково критичными переменными.

Критическое значение атмосферы

Многие материалы вступают в реакцию с кислородом и другими атмосферными газами при высоких температурах, что называется окислением. Это может загрязнить материал и ухудшить его конечные свойства.

Чтобы предотвратить это, спекание часто проводится в вакууме или контролируемой инертной газовой атмосфере. Вакуумная печь удаляет подавляющее большинство воздуха, в то время как инертный газ (например, аргон) вытесняет его, создавая нереактивную среду для протекания спекания.

Дополнительная роль давления

Для некоторых материалов, особенно передовой керамики, одного тепла недостаточно для достижения полного уплотнения. В этих случаях используется печь для горячего прессования при спекании.

Это оборудование одновременно прикладывает высокое механическое давление и высокую температуру. Давление физически сближает частицы, ускоряя процесс диффузии и связывания для достижения максимальной плотности.

Четыре стадии цикла спекания

Типичный процесс спекания в печи проходит по тщательно запрограммированному термическому циклу, чтобы обеспечить успешный результат и предотвратить повреждение материала.

Стадия 1: Нагрев (Подъем)

Камера печи постепенно нагревается до заданной температуры спекания. Скорость этого повышения температуры тщательно контролируется для обеспечения равномерного нагрева по всему изделию.

Стадия 2: Выдержка (Держание)

Печь поддерживает пиковую температуру в течение определенного периода. В течение этой стадии «выдержки» происходит основная часть связывания частиц и уплотнения.

Стадия 3: Охлаждение (Снижение)

После завершения выдержки деталь охлаждается до комнатной температуры. Эта фаза охлаждения также точно контролируется для предотвращения термического удара, который может вызвать растрескивание или деформацию новообразованной детали.

Стадия 4: Разгрузка

После безопасного охлаждения готовый, уплотненный компонент извлекается из печи, готовый к любой последующей обработке или использованию.

Понимание компромиссов

Выбор параметров спекания включает в себя баланс между желаемыми результатами и сложностью и стоимостью процесса.

Температура против Времени

Более высокие температуры спекания могут сократить необходимое время выдержки. Однако чрезмерные температуры грозят нежелательным ростом зерен внутри материала или даже случайным плавлением, что может испортить деталь.

Атмосфера против Стоимости

Использование вакуума или инертной газовой атмосферы дает значительно более чистые и лучше работающие детали. Однако вакуумные печи и стоимость инертного газа увеличивают общие эксплуатационные расходы и сложность оборудования.

Давление против Сложности

Горячее прессование чрезвычайно эффективно для достижения максимальной плотности в трудно спекаемых материалах. Эта возможность достигается ценой гораздо более сложного и дорогого оборудования по сравнению со стандартной атмосферной или вакуумной печью.

Выбор правильного варианта для вашей цели

Выбор правильной печи и процесса спекания полностью зависит от материала, с которым вы работаете, и свойств, которых вы хотите достичь в конечном компоненте.

- Если ваш основной фокус — высокая чистота и производительность (например, тугоплавкие металлы, передовая керамика): Вакуумная печь или печь с контролируемой атмосферой необходима для предотвращения окисления и загрязнения.

- Если ваш основной фокус — максимальная плотность для сложных материалов (например, определенная техническая керамика): Печь для горячего прессования при спекании, сочетающая высокий нагрев и высокое давление, является наиболее эффективным решением.

- Если ваш основной фокус — общее уплотнение обычных материалов (например, некоторые металлические порошки, диоксид циркония для стоматологии): Будет достаточно печи, ориентированной на точный контроль температуры в циклах нагрева, выдержки и охлаждения.

Понимая эти основные принципы, вы можете контролировать процесс спекания для точного создания желаемых свойств материала.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Основной принцип | Нагрев порошка ниже точки плавления для сплавления частиц посредством атомной диффузии, повышения плотности и прочности. |

| Стадии процесса | 1. Нагрев (подъем), 2. Выдержка, 3. Охлаждение (снижение), 4. Разгрузка. |

| Факторы контроля | Температура, атмосфера (вакуум/инертный газ), давление (опционально для уплотнения). |

| Применение | Используется для металлов, керамики и других материалов для создания плотных, стабильных компонентов. |

Готовы улучшить свою обработку материалов с помощью передовых решений для спекания? KINTEK использует выдающиеся исследования и разработки и собственное производство, чтобы предоставить разнообразным лабораториям высокотемпературные печные системы, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой настройке гарантирует точное соответствие вашим уникальным экспериментальным потребностям для превосходных результатов спекания. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы спекания!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью

- Какие функции безопасности и надежности встроены в вертикальную трубчатую печь? Обеспечение безопасной, стабильной высокотемпературной обработки

- Каковы ключевые эксплуатационные соображения при использовании лабораторной трубчатой печи? Освоение температуры, атмосферы и безопасности

- Какой пример материала, приготовленного с использованием трубчатой печи? Освойте точный синтез материалов

- Какие меры безопасности необходимы при эксплуатации лабораторной трубчатой печи? Руководство по предотвращению несчастных случаев