В науке о высокотемпературных материалах усадка — это уменьшение объема компонента, которое происходит во время производства. Это изменение размеров не вызвано внешним давлением, а является неотъемлемым результатом таких процессов, как сушка, интенсивный нагрев при обжиге или спекании, а также последующее охлаждение.

Главная задача состоит не в устранении усадки, а в ее прогнозировании и контроле. Для многих передовых материалов усадка является тем самым механизмом, который создает прочную, плотную конечную деталь, что делает ее критически важным параметром проектирования, который должен точно управляться для обеспечения точности размеров и предотвращения отказов.

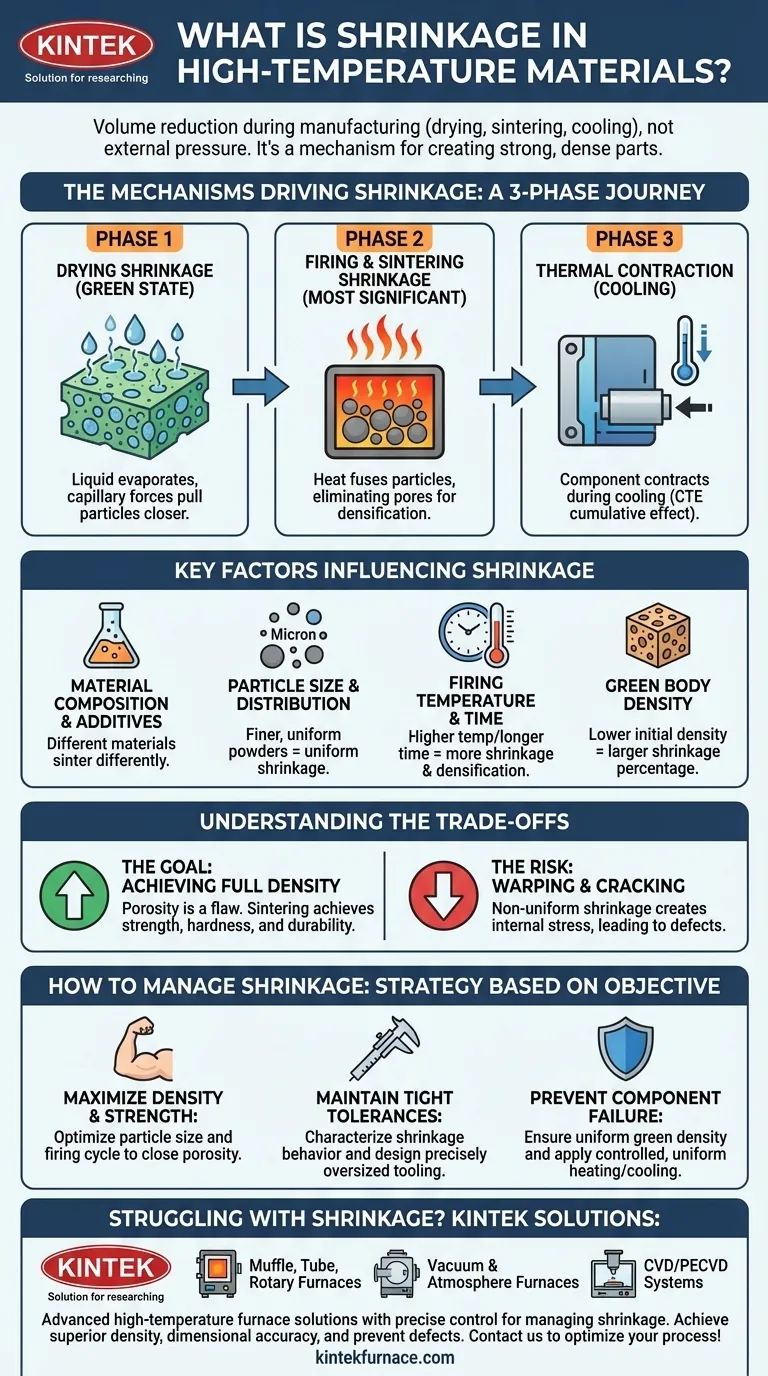

Механизмы, вызывающие усадку

Понимание того, почему материал дает усадку, требует рассмотрения трех различных, часто последовательных, фаз производственного процесса. Каждая фаза вносит свой вклад в общее изменение размеров.

Фаза 1: Усадка при сушке

Перед высокотемпературным обжигом компонент часто находится в «сыром» состоянии, что означает, что это смесь первичного порошкового материала и различных связующих или жидкостей. По мере высыхания этой детали жидкость испаряется.

Капиллярные силы от уходящей жидкости притягивают твердые частицы ближе друг к другу, вызывая усадку детали. Эта начальная усадка наиболее значительна в таких процессах, как керамическое шликерное литье или порошковое инжекционное формование.

Фаза 2: Усадка при обжиге и спекании

Это наиболее значительная фаза для высокотемпературных материалов, таких как керамика и порошковые металлы. Спекание — это процесс сплавления частиц с использованием тепла при температурах ниже точки плавления материала.

Во время спекания атомы диффундируют через границы частиц, заставляя их связываться и расти вместе. Этот процесс устраняет поры или пустые пространства между частицами, что приводит к значительному и постоянному уменьшению общего объема компонента. Именно так пористый порошковый компакт превращается в плотное, прочное твердое тело.

Фаза 3: Термическое сжатие (охлаждение)

После достижения пиковой температуры во время обжига, теперь уплотненная деталь должна остыть до комнатной температуры. Как и большинство материалов, она будет сжиматься по мере охлаждения.

Это изменение регулируется коэффициентом теплового расширения (КТР) материала. Хотя это отличается от усадки при спекании, это кумулятивный эффект, который необходимо учитывать при определении окончательных размеров.

Ключевые факторы, влияющие на усадку

Точное значение усадки не является фиксированным числом; оно очень чувствительно как к самому материалу, так и к условиям процесса.

Состав материала

Различные материалы по своей природе спекаются и сжимаются по-разному. Добавки можно смешивать с порошком, чтобы либо способствовать, либо ограничивать усадку и помогать контролировать конечную плотность.

Размер и распределение частиц

Более мелкие и равномерные по размеру порошки обычно более эффективно упаковываются в сыром состоянии. Это приводит к более равномерной и предсказуемой усадке во время обжига, поскольку меньше вариаций в порах, которые необходимо устранить.

Температура и время обжига

Более высокие температуры спекания и более длительное пребывание при этой температуре увеличивают скорость атомной диффузии. Это приводит к более полному устранению пор, что ведет к большей плотности и, следовательно, к большей усадке.

Плотность сырого тела

Начальная плотность необожженной детали имеет решающее значение. Деталь с низкой плотностью в сыром состоянии имеет большой объем пор. Устранение этой высокой пористости приведет к гораздо большему проценту усадки по сравнению с деталью, которая уже была плотно упакована до обжига.

Понимание компромиссов

Усадка — это палка о двух концах; это одновременно необходимый инструмент для создания прочных материалов и основной источник производственных дефектов.

Цель: Достижение полной плотности

Для высокопроизводительных применений пористость является фатальным недостатком, поскольку поры являются концентраторами напряжений, где могут начинаться трещины. Усадка при спекании является желаемым механизмом для достижения почти полной плотности, которая напрямую коррелирует с прочностью, твердостью и долговечностью материала.

Риск: Деформация и растрескивание

Опасность заключается в неравномерной усадке. Если одна часть компонента нагревается быстрее или имеет другую плотность в сыром состоянии, она будет сжиматься с другой скоростью, чем ее окружение. Эта дифференциальная усадка создает огромные внутренние напряжения, которые могут привести к деформации, искажению или даже растрескиванию детали во время процесса.

Вызов: Предсказуемость

Конечная инженерная задача состоит в том, чтобы сделать усадку равномерной и предсказуемой. Производители проводят обширные испытания для определения скорости усадки материала. Затем они проектируют свои первоначальные формы и инструменты с точным завышением размера, предвидя точное количество усадки для достижения конечных целевых размеров.

Как управлять усадкой в вашем процессе

Контроль усадки является фундаментальным для успеха в обработке высокотемпературных материалов. Ваша стратегия будет зависеть от вашей основной цели.

- Если ваша основная цель — достижение максимальной плотности и прочности: Вы должны использовать усадку как инструмент, оптимизируя размер частиц вашего материала и цикл обжига, чтобы закрыть как можно больше пористости.

- Если ваша основная цель — поддержание жестких допусков на размеры: Вы должны тщательно охарактеризовать поведение вашего материала при усадке и спроектировать точно увеличенные инструменты для компенсации ожидаемой потери объема.

- Если ваша основная цель — предотвращение отказа компонента: Вы должны обеспечить равномерную плотность сырого тела и применять контролируемые, равномерные профили нагрева и охлаждения, чтобы предотвратить дифференциальную усадку, которая приводит к внутренним напряжениям и растрескиванию.

Рассматривая усадку как предсказуемый инженерный параметр, а не как неизбежный недостаток, вы получаете контроль над качеством и производительностью вашего конечного компонента.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Определение | Уменьшение объема во время производства из-за сушки, спекания и охлаждения, а не внешнего давления. |

| Ключевые механизмы | Усадка при сушке, усадка при обжиге/спекании, термическое сжатие. |

| Влияющие факторы | Состав материала, размер частиц, температура/время обжига, плотность сырого тела. |

| Компромиссы | Достигает плотности и прочности, но рискует деформироваться/треснуть при неравномерности. |

| Стратегия управления | Прогнозирование и контроль усадки посредством оптимизации материала и процесса для точности размеров. |

Испытываете трудности с усадкой в ваших высокотемпературных процессах? KINTEK специализируется на передовых высокотемпературных печах, разработанных для лабораторий материаловедения. Наши муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD в сочетании с широкими возможностями индивидуальной настройки обеспечивают точный контроль температуры и равномерный нагрев для эффективного управления усадкой. Достигайте превосходной плотности, точности размеров и предотвращайте дефекты в ваших компонентах. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш производственный процесс!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какую роль играет муфельная печь в подготовке оксида магния в качестве носителя? Активация катализатора

- Какова роль муфельной печи в синтезе водорастворимого Sr3Al2O6? Точность в производстве SAO

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Почему для кальцинирования нанопорошков требуется высокопроизводительная муфельная печь? Получение чистых нанокристаллов

- Какова основная функция муфельной печи для BaTiO3? Освоение высокотемпературного прокаливания для синтеза керамики