В материаловедении закалка — это контролируемый процесс быстрого охлаждения нагретого металла или сплава. Это не просто охлаждение горячей детали; это точная термическая обработка, которая фундаментально изменяет внутреннюю микроскопическую структуру материала. Это преобразование используется для закрепления желаемых механических свойств, таких как исключительная твердость и прочность, которые были бы недостижимы при более медленном охлаждении.

Основная цель закалки — зафиксировать материал в высокотемпературном, нестабильном структурном состоянии, не давая его атомам перестроиться в их естественную, более мягкую форму. По сути, вы меняете естественную пластичность материала на значительное и спроектированное увеличение твердости и прочности.

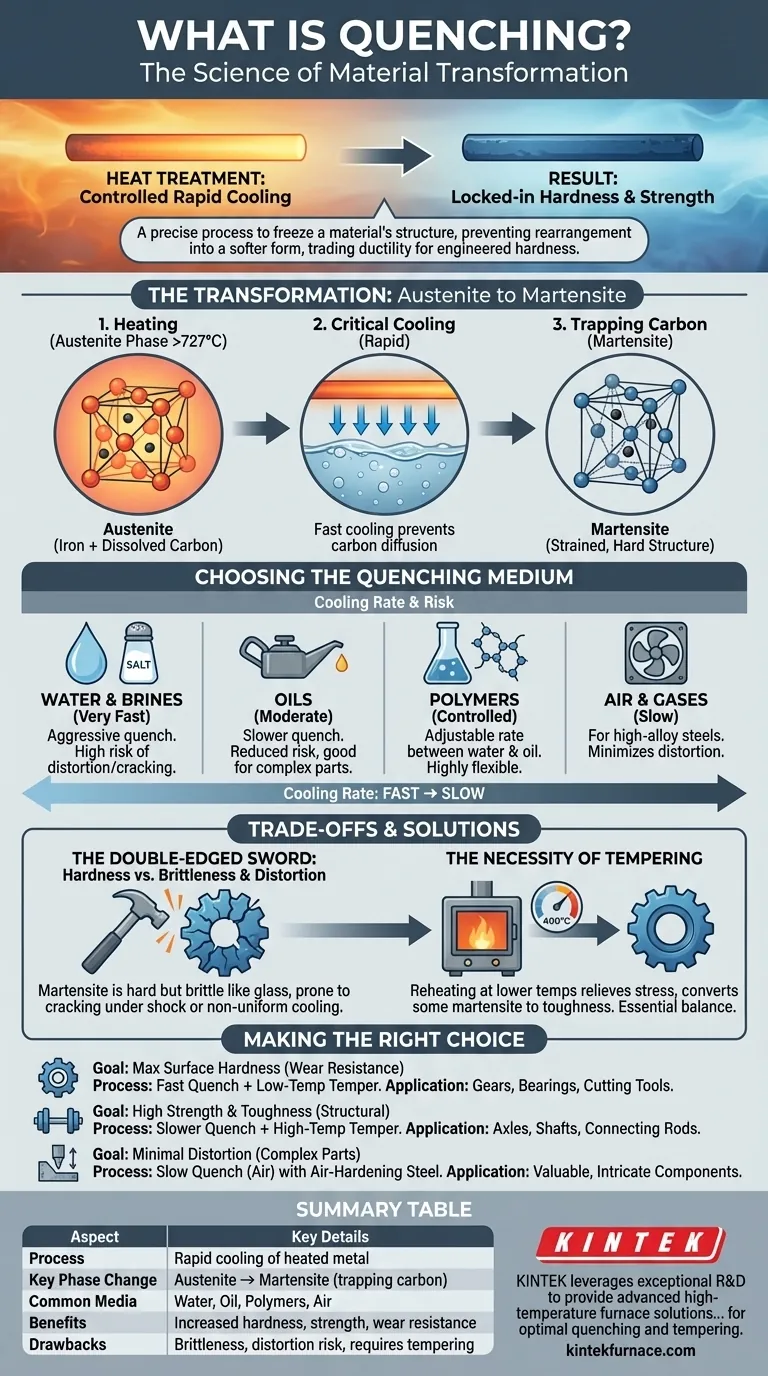

Наука о трансформации: от аустенита к мартенситу

Закалка — это достижение материаловедения, которое манипулирует кристаллической структурой металла на атомном уровне. Этот процесс принуждает материал к состоянию, которое он не принял бы естественным образом.

Нагрев до аустенитной фазы

Сначала стальная деталь нагревается до определенной критической температуры, обычно выше 727°C (1340°F). При этой температуре атомы железа перестраиваются в кристаллическую структуру, известную как аустенит. Ключевой особенностью аустенита является его способность растворять атомы углерода в своей решетке.

Критическая скорость охлаждения

"Быстрое охлаждение" при закалке — самый критический шаг. Цель состоит в том, чтобы охладить материал достаточно быстро, чтобы растворенные атомы углерода не успели диффундировать из кристаллической решетки железа, когда она пытается вернуться к своей комнатной форме.

Захват углерода для образования мартенсита

При достаточно быстром охлаждении углерод оказывается в ловушке. Это вынуждает кристаллы железа образовывать новую, сильно напряженную и искаженную структуру, называемую мартенситом. Это огромное внутреннее напряжение делает мартенсит исключительно твердым, прочным, но также очень хрупким. Это атомный источник свойств, которые придает закалка.

Выбор правильной закалочной среды

Выбор закалочной среды имеет решающее значение, поскольку он определяет скорость охлаждения. Правильная среда выбирается исходя из типа стали, размера и геометрии компонента, а также желаемых конечных свойств.

Вода и рассолы

Вода обеспечивает очень быструю и агрессивную закалку. Добавление соли для создания рассола делает ее еще быстрее, разрушая изолирующую паровую пленку, которая может образовываться вокруг детали. Этот метод эффективен, но несет высокий риск деформации или растрескивания детали.

Масла

Масла охлаждают компонент значительно медленнее, чем вода. Эта менее суровая закалка снижает риск растрескивания и деформации, что делает ее распространенным выбором для легированных сталей и деталей более сложной геометрии.

Полимеры

Полимерные закалочные среды представляют собой растворы полимера в воде. Регулируя концентрацию полимера, скорость охлаждения можно точно контролировать до уровня между водой и маслом, предлагая очень гибкое и современное решение.

Воздух и газы

Для некоторых высоколегированных сталей (например, многих инструментальных сталей) превращение в мартенсит может быть достигнуто с гораздо более медленной скоростью охлаждения. Для этих материалов достаточно закалки в неподвижном или принудительном воздухе, что значительно минимизирует риск деформации.

Понимание компромиссов: обоюдоострый меч твердости

Хотя закалка обеспечивает исключительную твердость, это свойство не обходится без значительных компромиссов. Компонент, который был только закален, часто непригоден для своей конечной цели.

Хрупкость: цена твердости

Мартенситная структура, созданная закалкой, не только твердая; она также чрезвычайно хрупкая, похожая на стекло. Удар или шок, которые более мягкий материал поглотил бы, могли бы легко разбить деталь, которая была только закалена.

Риск деформации и растрескивания

Быстрое охлаждение никогда не бывает идеально равномерным. Более тонкие участки детали охлаждаются быстрее, чем более толстые, создавая огромные внутренние напряжения. Эти напряжения могут привести к деформации, изгибу или, в тяжелых случаях, растрескиванию компонента во время самого процесса закалки.

Необходимость отпуска

Из-за чрезвычайной хрупкости закаленная деталь почти всегда отпускается. Отпуск включает повторный нагрев компонента до гораздо более низкой температуры (например, 200-650°C или 400-1200°F) и выдержку его в течение заданного времени. Этот процесс снимает внутренние напряжения и преобразует часть хрупкого мартенсита в более вязкую структуру, обменивая небольшую часть твердости на решающий прирост вязкости.

Правильный выбор для вашей цели

Решение об использовании закалки и выбор конкретного процесса должны быть напрямую согласованы с конечным применением компонента.

- Если ваша основная цель — максимальная поверхностная твердость для износостойкости: Быстрая закалка (вода или рассол) с последующим низкотемпературным отпуском идеально подходит для таких компонентов, как шестерни, подшипники или режущие инструменты.

- Если ваша основная цель — высокая прочность и вязкость для структурной целостности: Требуется более медленная, менее жесткая закалка (масло или полимер) с последующим высокотемпературным отпуском для таких деталей, как оси, валы или шатуны.

- Если ваша основная цель — минимизация деформации сложной или ценной детали: Использование очень медленной закалочной среды, такой как воздух, что требует специализированного «воздушно-закаливаемого» стального сплава, является самым безопасным и стабильным подходом.

В конечном итоге, закалка — это не просто этап охлаждения, а критический инженерный рычаг, используемый для точной настройки свойств материала для его предполагаемого назначения.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Процесс | Быстрое охлаждение нагретого металла для фиксации высокотемпературной структуры |

| Ключевое фазовое превращение | Аустенит превращается в мартенсит, захватывая углерод для твердости |

| Распространенные среды | Вода (быстро), Масло (умеренно), Полимеры (контролируемо), Воздух (медленно) |

| Преимущества | Повышенная твердость, прочность и износостойкость |

| Недостатки | Хрупкость, риск деформации/растрескивания, требует отпуска |

| Применение | Шестерни, режущие инструменты, оси и другие высокопроизводительные компоненты |

Нужны точные решения для термической обработки в вашей лаборатории? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печей, включая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Обладая широкими возможностями глубокой настройки, мы адаптируем нашу продукцию для удовлетворения ваших уникальных экспериментальных требований, обеспечивая оптимальные процессы закалки и отпуска для улучшения свойств материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области исследований и разработок!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как работает камерная печь и каковы ее преимущества? Повышение точности и гибкости термообработки

- Какова цель процесса отжига при подготовке OLED? Оптимизация стабильности пленки и эффективности устройства

- Как контроль температуры в печах для карбонизации влияет на структурные аноды батарей? Оптимизация характеристик волокна

- Почему баллоны с азотом и расходомеры необходимы при пиролизе биомассы? Контролируемая атмосфера для максимального выхода

- Какую роль играет гелий в синтезе наночастиц? Точность с помощью конденсации в инертном газе

- Каковы преимущества использования передовых технологий в печах для термообработки? Достижение превосходного качества материалов и эффективности

- Какова роль высокоточных печей в термообработке Inconel 718? Мастер микроструктурной инженерии

- Как цифровые технические резюме помогают научному сообществу? Раскрываем секреты высокотемпературных печей