По своей сути, процесс проектирования вращающейся печи — это методическое преобразование уникальных свойств вашего материала в надежное, прочное оборудование для термической обработки. Это не готовая покупка, а специально разработанное решение, начинающееся с глубокого анализа материала и продолжающееся систематическим тестированием и масштабированием, чтобы гарантировать, что конечная машина соответствует конкретным целям процесса.

Центральный принцип проектирования печи заключается в том, что сам материал определяет окончательную форму и функцию машины. Каждое конструктивное решение — от диаметра и уклона печи до ее мощности привода и футеровки — является прямым ответом на термическое и физическое поведение обрабатываемого материала.

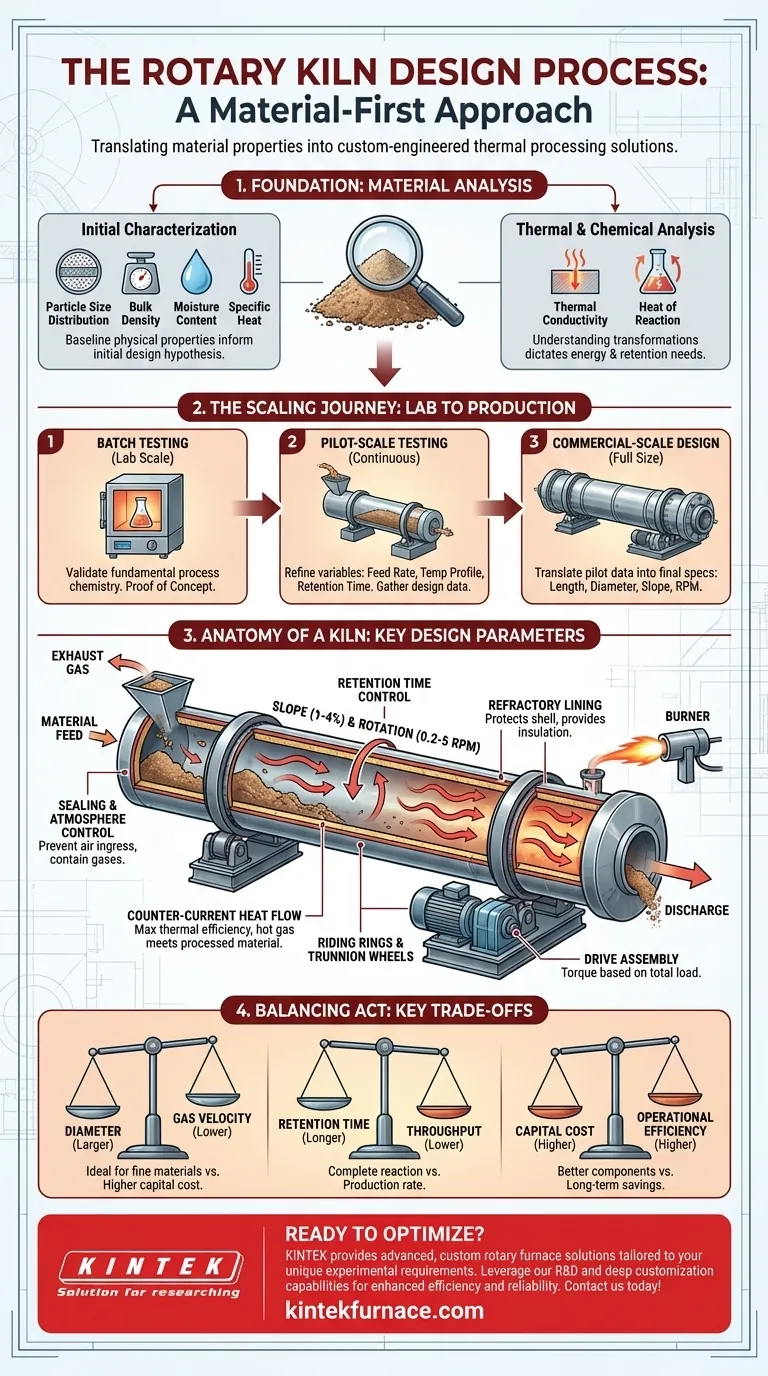

Философия проектирования, ориентированная на материал

Вращающаяся печь — это, по сути, реактор, спроектированный вокруг одной переменной: материала. Весь инженерный процесс строится на понимании того, как этот материал ведет себя под воздействием тепла и движения.

Начальная характеристика материала

Перед началом любых испытаний критически важно базовое понимание материала. Ключевые свойства измеряются для формирования начальной проектной гипотезы. К ним относятся гранулометрический состав, насыпная плотность, содержание влаги и удельная теплоемкость. Например, материал высокой плотности потребует более мощного приводного механизма, тогда как очень мелкие порошки могут потребовать большего диаметра печи для уменьшения скорости газа и предотвращения выноса материала с выхлопными газами.

Роль термического и химического анализа

На этом этапе проводится более глубокое изучение того, как материал трансформируется. Теплопроводность определяет, насколько эффективно тепло передается через слой материала, влияя на требуемые температуры и время пребывания. Теплота реакции (поглощает или выделяет энергия реакция) имеет решающее значение для расчета общего количества энергии, необходимой от горелки, и обеспечения стабильности процесса.

От лаборатории до производства: процесс масштабирования

Имея теоретическое понимание материала, процесс проектирования переходит к физическим испытаниям. Этот многоступенчатый подход снижает риски проекта, доказывая процесс в малом масштабе, прежде чем приступать к полномасштабному строительству.

Партионное тестирование: подтверждение концепции

Первым шагом часто является партионное тестирование в небольшой лабораторной печи. Основная цель проста: подтвердить, что желаемая физическая или химическая трансформация может быть достигнута в контролируемых условиях. Это подтверждает фундаментальную химию процесса и предоставляет исходные данные.

Пилотные испытания: уточнение переменных

Это наиболее критический этап для сбора проектных данных. Непрерывная пилотная печь используется для обработки материала, позволяя инженерам уточнять ключевые переменные. Здесь они определяют оптимальную скорость подачи, температурный профиль по длине печи и точное время пребывания, необходимое для достижения окончательных характеристик продукта. Данные этих испытаний являются основой для коммерческой установки.

Проектирование в коммерческом масштабе: преобразование данных в сталь

Подтвержденные данные пилотных испытаний используются для моделирования и проектирования полномасштабной коммерческой печи. Уточненное время пребывания, например, напрямую влияет на окончательный расчет длины, диаметра, скорости вращения и уклона печи. Это гарантирует, что коммерческая печь воспроизведет успешные результаты, достигнутые в пилотном масштабе.

Основные механические и термические параметры проектирования

Данные, собранные на предыдущих этапах, напрямую переводятся в физические компоненты и рабочие параметры печи.

Размер и наклон (эффект уклона)

Вращающаяся печь устанавливается под небольшим углом вниз, обычно между 1% и 4%. Этот наклон, в сочетании со скоростью вращения печи (обычно 0,2 до 5 об/мин), определяет, как быстро материал движется по цилиндру, напрямую контролируя время пребывания.

Система вращения и приводной механизм

Тяжелый стальной корпус вращается на массивных опорных бандажах, которые поддерживаются опорными роликами. Мощный двигатель и редуктор — приводной механизм — обеспечивают крутящий момент для вращения. Конструкция всей этой системы основана на общей нагрузке, которая определяется насыпной плотностью материала и размером печи.

Тепловой поток и зонирование (противоточная конструкция)

Для максимальной термической эффективности большинство печей используют противоточный поток. Материал подается в верхний конец, а горелка расположена в нижнем (разгрузочном) конце. Это означает, что самые горячие газы сталкиваются с наиболее обработанным материалом, эффективно передавая тепло по мере охлаждения газа на пути к загрузочному концу. Печь часто концептуально делится на зоны для сушки, предварительного нагрева и реакции (кальцинирования).

Огнеупорная футеровка: защита корпуса

Внутренняя часть стального корпуса футерована огнеупорным материалом (специализированным жаропрочным кирпичом или бетоном). Этот слой служит двум целям: он защищает стальной корпус от экстремальных внутренних температур процесса и обеспечивает изоляцию для предотвращения потерь тепла, повышая энергоэффективность.

Герметизация и контроль атмосферы

Уплотнения устанавливаются на загрузочном и разгрузочном концах печи. Их функция критически важна: они предотвращают попадание холодного окружающего воздуха в систему, что нарушило бы контроль температуры и привело к потере топлива. Они также удерживают технологические газы и пыль, обеспечивая безопасную и соответствующую нормам работу.

Понимание компромиссов

Проектирование вращающейся печи включает в себя балансирование конкурирующих приоритетов. Понимание этих компромиссов необходимо для выбора машины, которая будет одновременно эффективной и экономичной.

Диаметр против скорости газа

Печь большего диаметра приводит к более низкой внутренней скорости газа для данного расхода. Это идеально подходит для мелких материалов, которые в противном случае могли бы уноситься с выхлопными газами. Однако больший диаметр также означает более высокие капитальные затраты. Это ключевой компромисс между пригодностью материала и бюджетом проекта.

Время пребывания против пропускной способности

Если для полной реакции материала требуется длительное время пребывания, печь должна быть пропорционально длиннее или работать с более низкой скоростью вращения. Оба варианта могут ограничивать максимальную пропускную способность (тонн в час), создавая прямой компромисс между качеством продукта и скоростью производства.

Капитальные затраты против эксплуатационной эффективности

Большие первоначальные инвестиции в высокоэффективные компоненты могут принести значительную долгосрочную экономию. Усовершенствованные системы горелок, более качественная футеровка и превосходные системы уплотнений увеличивают первоначальные капитальные затраты, но снижают текущее потребление топлива и затраты на техническое обслуживание в течение всего срока службы печи.

Правильный выбор для вашей цели

Ваша конкретная цель должна определять, на чем сосредоточить внимание в процессе проектирования и спецификации.

- Если ваша основная цель — достижение конкретной химической реакции: настаивайте на тщательном пилотном тестировании, чтобы точно определить требуемый температурный профиль и время пребывания.

- Если ваша основная цель — максимизация пропускной способности и эффективности: уделите пристальное внимание конструкции теплового потока (противоточная), обработке выхлопных газов и системам уплотнения печи, чтобы минимизировать потери энергии.

- Если ваша основная цель — работа с новым или трудным материалом: никогда не пропускайте этапы первоначальной характеристики материала и партионного тестирования, поскольку эти фундаментальные данные являются обязательными для успеха.

Методический, ориентированный на материал подход гарантирует, что ваша вращающаяся печь станет предсказуемым и эффективным активом, а не источником эксплуатационных проблем.

Сводная таблица:

| Этап проектирования | Ключевые виды деятельности | Ключевые параметры |

|---|---|---|

| Характеристика материала | Анализ размера частиц, плотности, влажности, удельной теплоемкости | Насыпная плотность, гранулометрический состав |

| Термический и химический анализ | Изучение проводимости, теплоты реакции | Теплопроводность, теплота реакции |

| Пилотные испытания | Уточнение скорости подачи, температурного профиля, времени пребывания | Время пребывания, температурный профиль |

| Проектирование в коммерческом масштабе | Моделирование размера печи, вращения, уклона | Длина, диаметр, скорость вращения, уклон |

| Механическое проектирование | Спецификация приводного механизма, огнеупорной футеровки, уплотнений | Мощность привода, тип огнеупора, эффективность уплотнений |

Готовы оптимизировать термическую обработку с помощью индивидуальной вращающейся печи? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая вращающиеся печи, разработанные для таких отраслей, как горнодобывающая промышленность, химическая промышленность и материаловедение. Наши широкие возможности глубокой настройки гарантируют точное соответствие вашим уникальным экспериментальным требованиям, повышая эффективность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проектные цели!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Электрическая роторная печь для регенерации активированного угля

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

Люди также спрашивают

- Каковы основные компоненты конструкции вращающейся печи? Руководство по основным системам

- Как автоматизированное управление в электрических вращающихся печах приносит пользу промышленным процессам? Достижение непревзойденной точности и эффективности

- Как регулируется глубина слоя в роторной печи и почему это важно? Оптимизация теплопередачи и эффективности

- Каковы области применения вращающихся печей в промышленности строительных материалов помимо клинкера для цемента? Объяснение ключевых применений

- Почему вращающаяся печь особенно подходит для обработки FMDS с высоким содержанием углерода? Превратите углеродные отходы в ресурс