Два газа в воздухе, которые вызывают наиболее значительные дефекты в расплавленном металле, — это азот и водород. При высоких температурах жидкого расплава эти газы легко растворяются в металле, но по мере его охлаждения и затвердевания их растворимость резко падает, выталкивая их из раствора и создавая разрушительные внутренние дефекты.

Расплавленный металл действует как губка для водорода и азота. Когда металл затвердевает, он больше не может удерживать эти растворенные газы, которые затем оказываются запертыми в виде пузырьков (пористости) или образуют хрупкие соединения, нарушающие целостность конечного продукта.

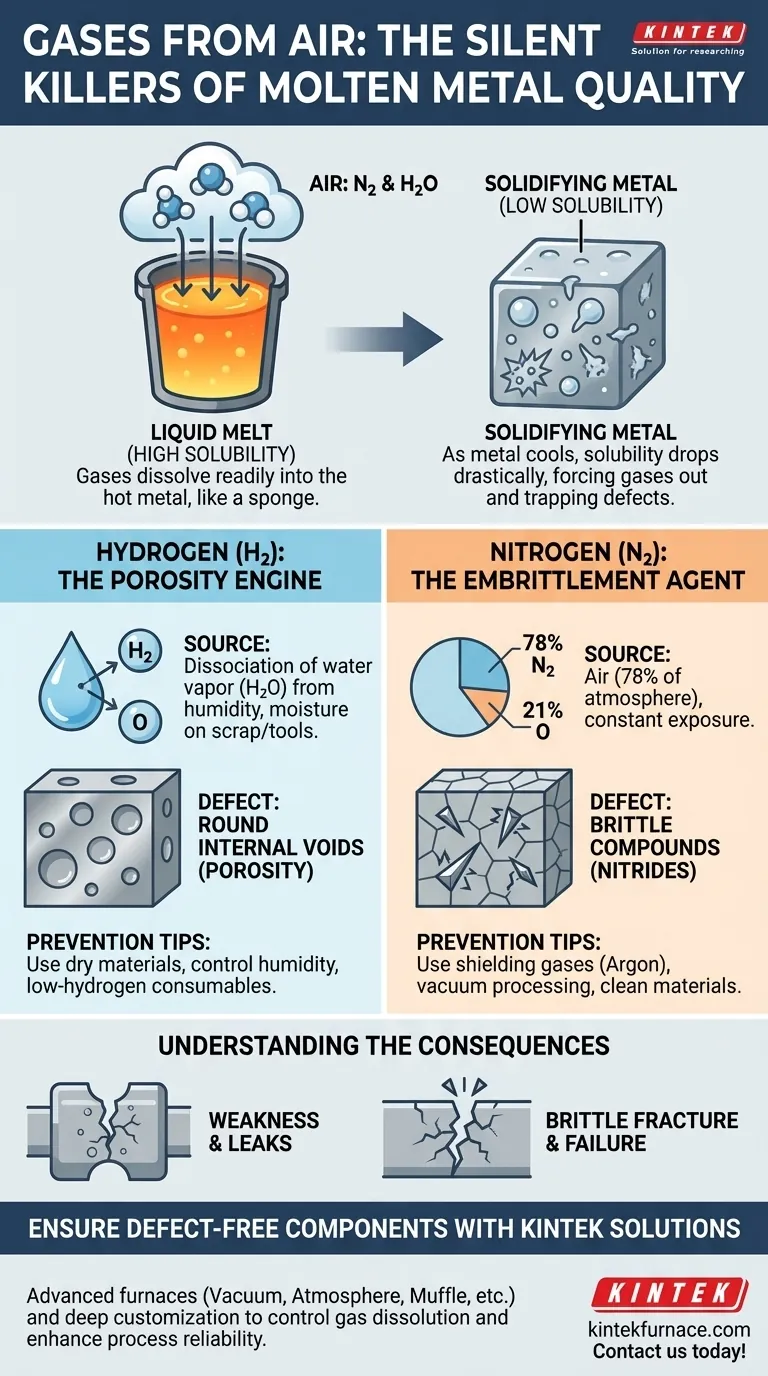

Основной принцип: Растворимость газов в металле

Основная проблема заключается в физическом законе: газы значительно лучше растворяются в жидком металле, чем в твердом. Эта разница в растворимости является движущей силой образования дефектов в процессе литья или сварки.

Представьте это как растворение сахара в воде. Вы можете растворить гораздо больше сахара в горячей воде, чем в холодной. Если вы охладите насыщенный горячий сахарный раствор, сахар выпадет в осадок в виде кристаллов. Расплавленный металл и растворенные газы ведут себя очень похоже.

Проблема высоких температур

При температурах плавления атомы в металле расположены рыхло и обладают высокой энергией, что оставляет больше места для диффузии мелких атомов газа, таких как водород и азот, в жидкость. Окружающая атмосфера обеспечивает практически неограниченный источник этих газов.

Критическая фаза охлаждения

По мере того как металл остывает и начинает затвердевать, его кристаллическая структура становится более жесткой и упорядоченной. В растворенном газе просто нет места для атомов. Это внезапное падение растворимости выталкивает газ из металлической матрицы. Поскольку внешняя часть отливки или сварного шва затвердевает первой, этот высвобождающийся газ оказывается запертым внутри затвердевающего металла.

Два основных виновника из воздуха

Хотя воздух представляет собой смесь газов, азот и водород являются наиболее проблемными из-за их атомного размера, реакционной способности и распространенности.

Водород (H): Двигатель пористости

Водород — самый маленький атом, который легко диффундирует в расплавленный металл. Основным источником обычно является не газообразный водород, а диссоциация водяного пара (H₂O) из влажности в воздухе или влаги на ломе, инструментах или флюсах.

При высоких температурах вода распадается, высвобождая водород, который поглощается расплавом. При охлаждении этот водород агрессивно вытесняется из затвердевающего металла, образуя круглые внутренние пустоты, известные как водородная пористость.

Азот (N₂): Агент охрупчивания

Азот составляет примерно 78% воздуха, что создает постоянное воздействие. Как и водород, он может вызывать пористость, но его более коварный эффект заключается в его способности вступать в реакцию с основным металлом и легирующими элементами.

В таких металлах, как сталь, алюминий и особенно титан, растворенный азот может образовывать твердые, хрупкие соединения, называемые нитридами, во время охлаждения. Эти нитриды действуют как внутренние точки напряжения, резко снижая пластичность и ударную вязкость материала — явление, известное как охрупчивание.

Понимание последствий

Дефекты, вызванные растворенными газами, не просто косметические; они напрямую влияют на механические характеристики и надежность конечного компонента.

Пористость: Эффект «швейцарского сыра»

Газовая пористость создает сеть внутренних пустот. Это уменьшает площадь поперечного сечения компонента, делая его слабее и менее плотным. Эти гладкие, сферические пустоты также действуют как концентраторы напряжений, обеспечивая легкую точку инициирования для образования и роста трещин под нагрузкой, что приводит к преждевременному разрушению.

Охрупчивание: Нитриды и гидриды

В отличие от пустых пустот, нитриды (и реже гидриды) представляют собой физические частицы, внедренные в зернистую структуру металла. Эти твердые, похожие на керамику включения нарушают непрерывность металлической решетки.

Они не позволяют металлу пластически деформироваться под нагрузкой, заставляя его разрушаться хрупким образом с небольшим предупреждением или без него. Это особенно опасно в приложениях, требующих ударной вязкости и сопротивления удару.

Выбор правильного решения для вашего процесса

Контроль атмосферы и сырья — это не дополнительный шаг; это основа для производства качественных металлических компонентов. Ваш конкретный фокус будет зависеть от основного режима отказа, который вам необходимо предотвратить.

- Если ваша основная цель — предотвратить структурную слабость и утечки: Ваша главная задача — минимизировать поглощение водорода для уменьшения пористости. Это означает обеспечение сухости всех материалов и контроль влажности.

- Если ваша основная цель — обеспечить пластичность и ударную вязкость: Вы должны контролировать воздействие азота, особенно на чувствительные сплавы. Это может потребовать использования защитных газов (например, аргона) или вакуумной обработки.

- Если ваша основная цель — общее качество высокоэффективных сплавов: Вы должны агрессивно контролировать как водород, так и азот с помощью комбинации чистого сырья, вакуумной или инертной газовой защиты и специальных методов обработки расплава.

В конечном счете, овладение взаимодействием между атмосферой и расплавом имеет решающее значение для превращения хорошего дизайна в надежный, высокопроизводительный продукт.

Сводная таблица:

| Газ | Основной источник | Основные вызванные дефекты | Советы по предотвращению |

|---|---|---|---|

| Водород | Водяной пар, влажность | Пористость (пустоты) | Использовать сухие материалы, контролировать влажность |

| Азот | Воздух (78% атмосферы) | Охрупчивание (нитриды) | Использовать защитные газы, вакуумную обработку |

Обеспечьте отсутствие дефектов в ваших металлических компонентах с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем разнообразные лаборатории с высокотемпературными печами, такими как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша глубокая возможность индивидуальной настройки точно отвечает вашим уникальным экспериментальным потребностям для контроля растворения газов и предотвращения дефектов. Свяжитесь с нами сегодня, чтобы повысить надежность вашего процесса и качество продукции!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Для чего используется технология инертного газа в высокотемпературных вакуумных печах с контролируемой атмосферой? Защита материалов и ускорение охлаждения

- Каковы перспективы развития камерных печей с контролируемой атмосферой в аэрокосмической промышленности? Откройте для себя передовую обработку материалов для аэрокосмических инноваций

- Как аргон и азот защищают образцы в вакуумных печах? Оптимизируйте свой термический процесс с помощью правильного газа

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов