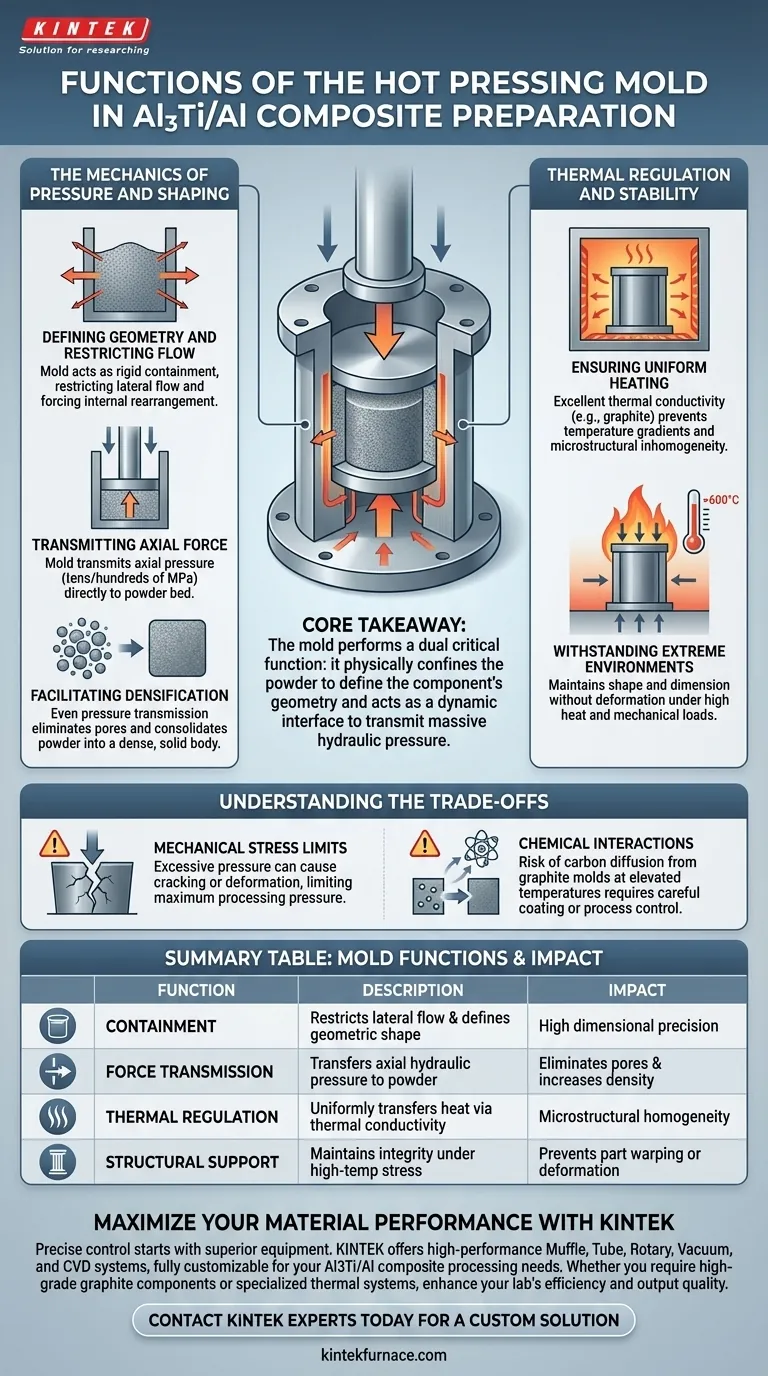

Пресс-форма горячего прессования служит окончательным сосудом для содержания и передатчиком силы в процессе порошковой металлургии. При получении композитов Al3Ti/Al она действует как основной носитель для передачи внешне приложенного осевого давления на внутренние порошки, одновременно определяя окончательные размеры заготовки.

Ключевой вывод Форма выполняет двойную критическую функцию: она физически удерживает порошок для определения геометрии компонента и действует как динамический интерфейс для передачи массивного гидравлического давления. Для успешной работы материал формы (обычно графит) должен сохранять структурную целостность и химическую стабильность при экстремальных температурах и механических нагрузках, чтобы обеспечить равномерное уплотнение.

Механика давления и формования

Определение геометрии и ограничение потока

Наиболее очевидной функцией формы является определение геометрической формы и размеров конечного продукта композита Al3Ti/Al.

Действуя как жесткий ограничивающий сосуд, форма ограничивает поперечный поток металлического порошка. Это ограничение необходимо, поскольку оно заставляет частицы порошка перестраиваться и уплотняться внутри, а не растекаться наружу под давлением.

Передача осевой силы

Форма действует как передаточный механизм между внешним прессом и внутренним порошком.

Когда гидравлический пресс прикладывает силу, форма передает это осевое давление (часто десятки или сотни МПа) непосредственно на слой порошка. Эта передача должна оставаться эффективной даже по мере уменьшения объема порошка во время консолидации.

Содействие уплотнению

Эффективная передача давления является предпосылкой для достижения высокоэффективного физического связывания.

Передавая давление равномерно, форма обеспечивает плотный контакт между матрицей (Al) и армирующими фазами (Al3Ti). Этот процесс устраняет поры и консолидирует рыхлый порошок в плотное, твердое тело, приближающееся к теоретическим пределам плотности.

Терморегуляция и стабильность

Обеспечение равномерного нагрева

Помимо механических функций, форма играет важную роль в терморегуляции.

Графитовые формы, часто используемые в этом процессе, обладают отличной теплопроводностью. Это позволяет форме равномерно передавать тепло на внутренний образец, предотвращая градиенты температуры, которые могут привести к неоднородности микроструктуры или непоследовательным свойствам материала.

Выдерживание экстремальных условий

Форма должна обладать исключительной прочностью при высоких температурах, чтобы выдерживать условия обработки.

Она должна сохранять свою форму и размеры без деформации при воздействии высоких температур (часто превышающих 600°C для алюминиевых композитов и до 1200°C для других) и массивных механических нагрузок. Отказ в термической стабильности приведет к искаженному продукту или катастрофическому отказу контейнера.

Понимание компромиссов

Пределы механических напряжений

Хотя форма спроектирована так, чтобы выдерживать давление, она не является неразрушимой.

Если приложенное давление превышает предел прочности материала формы на сжатие — особенно при пиковых температурах — форма может треснуть или деформироваться. Это ограничивает максимальное давление, которое вы можете приложить к композиту Al3Ti/Al во время обработки.

Химические взаимодействия

Форма должна оставаться химически стабильной по отношению к порошковой смеси.

При повышенных температурах существует риск диффузии углерода из графитовой формы в металлическую матрицу. Это требует тщательного выбора покрытий формы или параметров процесса для предотвращения нежелательных поверхностных реакций, которые могут ухудшить чистоту композита.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить успешное получение композитов Al3Ti/Al, рассмотрите следующее, исходя из ваших конкретных целей:

- Если ваш основной фокус — точность размеров: Отдайте предпочтение материалу формы с максимально возможной термической стабильностью и прочностью на сжатие, чтобы предотвратить даже микродеформации во время фазы выдержки.

- Если ваш основной фокус — однородность микроструктуры: Выберите материал формы с превосходной теплопроводностью (например, высококачественный графит), чтобы обеспечить одинаковую скорость нагрева ядра и поверхности композита.

Качество вашего конечного композита в конечном итоге ограничено структурной и термической целостностью формы, которую вы выбираете для его содержания.

Сводная таблица:

| Функция | Описание | Влияние на конечный композит |

|---|---|---|

| Удержание | Ограничивает поперечный поток и определяет геометрическую форму | Высокая точность размеров |

| Передача силы | Передает осевое гидравлическое давление на порошок | Устраняет поры и увеличивает плотность |

| Терморегуляция | Равномерно передает тепло посредством теплопроводности | Однородность микроструктуры |

| Структурная поддержка | Сохраняет целостность при высокотемпературных нагрузках | Предотвращает коробление или деформацию детали |

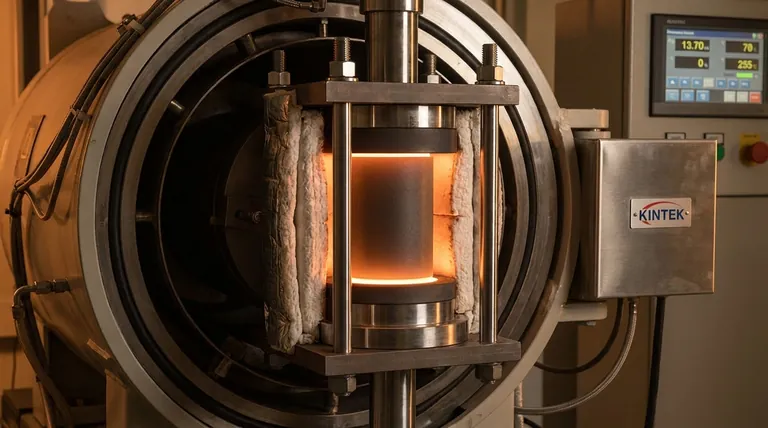

Максимизируйте производительность вашего материала с KINTEK

Точный контроль в порошковой металлургии начинается с превосходного оборудования. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, а также другие лабораторные высокотемпературные печи — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в обработке композитов Al3Ti/Al.

Независимо от того, требуются ли вам высококачественные графитовые компоненты или специализированные термические системы, наша команда готова повысить эффективность и качество вашей лаборатории.

Свяжитесь с экспертами KINTEK сегодня для индивидуального решения

Визуальное руководство

Связанные товары

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему в трубчатой печи требуются высокочистые глиноземные или керамические лодочки? Защитите лабораторное оборудование и обеспечьте чистоту

- Каковы соображения при использовании герметичных кварцевых трубок для сплавов Ti-xCr-2Ge? Обеспечьте пиковую производительность сплава

- Какую роль играет высокоточный лабораторный перемешивающий прибор в экспериментах KR? Оптимизация моделирования десульфурации

- Каковы функции высокочистой графитовой формы в процессе SPS? Помимо удержания порошка

- Какие преимущества дает вакуумная сушильная печь для электродных листов BiFeO3? Оптимизируйте свои исследования аккумуляторов

- Каков основной процентный состав оксида алюминия в трубках? Оптимизация производительности для высокотемпературных применений

- Какую роль играет высокоглиноземная керамическая лодочка при росте легированных никелем и кобальтом углеродных нанотрубок? Ключевые аспекты синтеза методом CVD

- Почему титановый (Ta) тигель необходим для спекания Li3-3xScxSb? Обеспечение стабильности чистой фазы при 1143 К