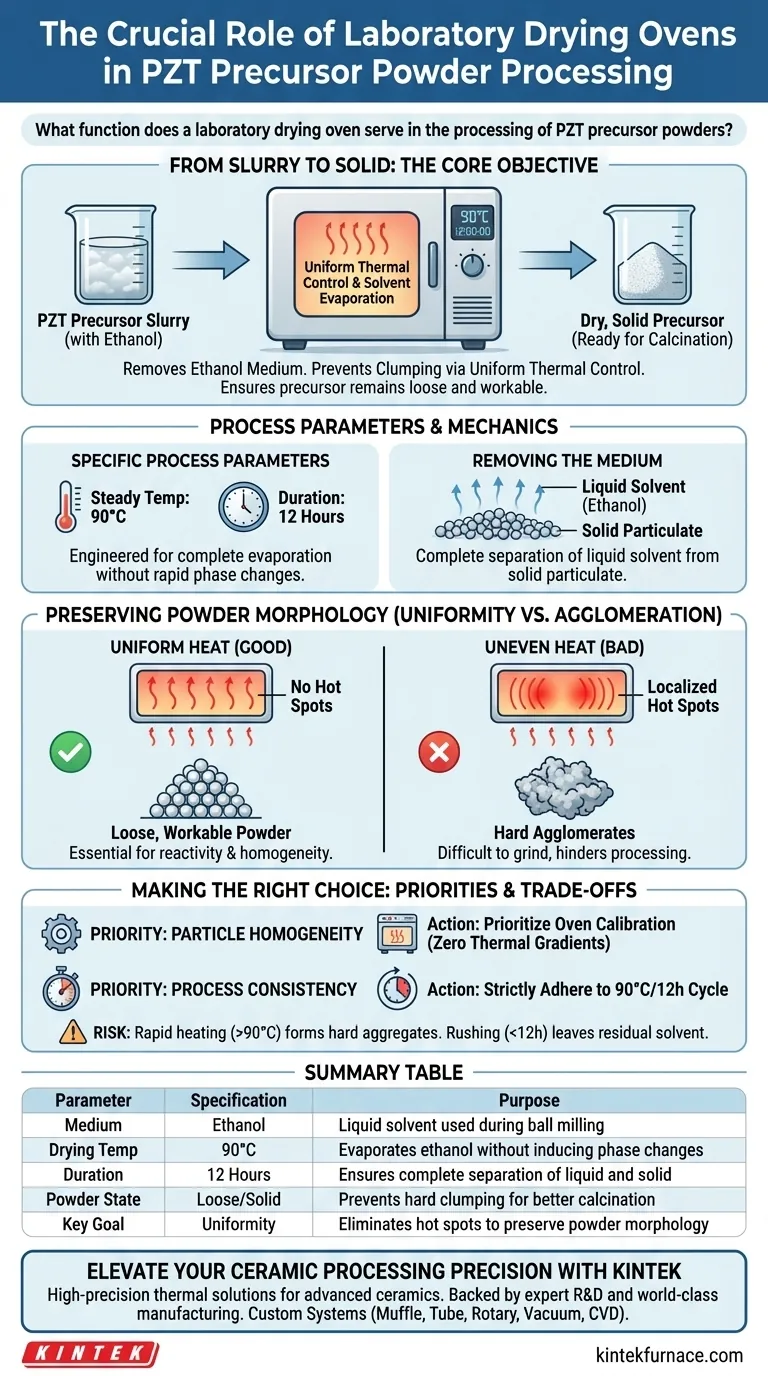

При переработке порошков-прекурсоров ПЗТ лабораторная сушильная печь служит критически важным устройством для испарения растворителя сразу после стадии шарового помола. Ее основная функция — удаление этанольной среды из измельченной суспензии, превращая влажную смесь в сухой твердый прекурсор, готовый к кальцинации.

Основная цель: Сушильная печь не просто удаляет влагу; она использует равномерный контроль температуры для предотвращения слипания порошка. Избегая локального перегрева, печь гарантирует, что прекурсор остается рыхлым и удобным для обработки, а не образует твердые агломераты, которые затруднили бы последующую обработку.

Механизмы испарения растворителя

Переход от суспензии к твердому состоянию

После шарового помола прекурсоры ПЗТ существуют в виде влажной суспензии, содержащей этанольную среду. Сушильная печь является связующим звеном между этой жидкой и твердой фазой, необходимой для кальцинации.

Конкретные параметры процесса

Для прекурсоров ПЗТ стандартный протокол включает поддержание постоянной температуры 90 градусов Цельсия. Эта температура поддерживается в течение 12 часов.

Удаление среды

Этот конкретный температурный режим предназначен для полного испарения этанола без индукции быстрых фазовых переходов в керамических материалах. Результатом является полное отделение жидкого растворителя от твердых частиц.

Сохранение морфологии порошка

Роль равномерности

Отличительное преимущество высококачественной лабораторной печи заключается в ее способности поддерживать равномерную температуру во всей камере.

Предотвращение агломерации

При неравномерном нагреве "горячие точки" могут вызывать локальный перегрев в слое порошка. Этот локальный нагрев часто приводит к тому, что частицы связываются друг с другом, образуя твердые комки или агломераты.

Поддержание рыхлости

Обеспечивая стабильный и равномерно распределенный нагрев, печь поддерживает необходимую "рыхлость" порошка-прекурсора. Рыхлая структура порошка необходима для обеспечения реакционной способности и однородности на последующих стадиях высокотемпературного обжига.

Понимание компромиссов

Риск быстрого нагрева

Хотя может возникнуть соблазн повысить температуру, чтобы ускорить испарение, отклонение от стандартной температуры 90°C несет значительные риски. Чрезмерный нагрев может привести к образованию твердых агрегатов, которые трудно измельчить позже.

Эффективность против качества

12-часовая продолжительность является компромиссом между производительностью и качеством. Спешка в этом процессе приводит к остаточному растворителю или неравномерной сушке, что может поставить под угрозу химический состав конечной керамики ПЗТ.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить высочайшее качество прекурсора ПЗТ, рассмотрите следующие приоритеты обработки:

- Если ваш основной фокус — однородность частиц: Приоритезируйте калибровку печи, чтобы гарантировать отсутствие тепловых градиентов внутри камеры, которые могли бы вызвать локальное слипание.

- Если ваш основной фокус — постоянство процесса: Строго придерживайтесь цикла 90°C/12 часов, чтобы гарантировать, что каждая партия имеет одинаковое базовое содержание влаги перед кальцинацией.

Фаза сушки — это не просто обезвоживание; это этап сохранения структуры, который определяет обрабатываемость вашего конечного керамического порошка.

Сводная таблица:

| Параметр | Спецификация | Назначение при переработке ПЗТ |

|---|---|---|

| Среда | Этанол | Жидкий растворитель, используемый на стадии шарового помола |

| Температура сушки | 90°C | Испаряет этанол без индукции фазовых переходов |

| Продолжительность | 12 часов | Обеспечивает полное разделение жидкости и твердого вещества |

| Состояние порошка | Рыхлое/твердое | Предотвращает образование твердых комков для лучшей кальцинации |

| Ключевая цель | Равномерность | Устраняет горячие точки для сохранения морфологии порошка |

Повысьте точность обработки керамики с KINTEK

Поддержание строгой тепловой однородности — это разница между рыхлым, реакционноспособным прекурсором и непригодными твердыми агломератами. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK поставляет высокоточные лабораторные печи и высокотемпературные системы — включая муфельные, трубчатые, роторные, вакуумные и CVD системы — специально разработанные для удовлетворения строгих требований производства ПЗТ и передовой керамики.

Наше оборудование полностью настраивается в соответствии с вашими уникальными исследовательскими или промышленными потребностями, обеспечивая стабильные результаты от партии к партии. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши специализированные потребности в термической обработке.

Визуальное руководство

Ссылки

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как лабораторная высокотемпературная муфельная печь помогает в оценке огнестойкости бетона? | KINTEK

- Почему кальцинирование необходимо для формирования фазы NaFePO4? Инженерия высокоэффективного железофосфата натрия

- Как муфельная печь используется для постобработки кристаллов AlN? Оптимизация чистоты поверхности посредством поэтапного окисления

- Каково значение термической среды при кальцинации? Достигните чистых керамических фаз с KINTEK

- Каково значение точности контроля температуры в высокотемпературных печах для легированного углеродом диоксида титана?