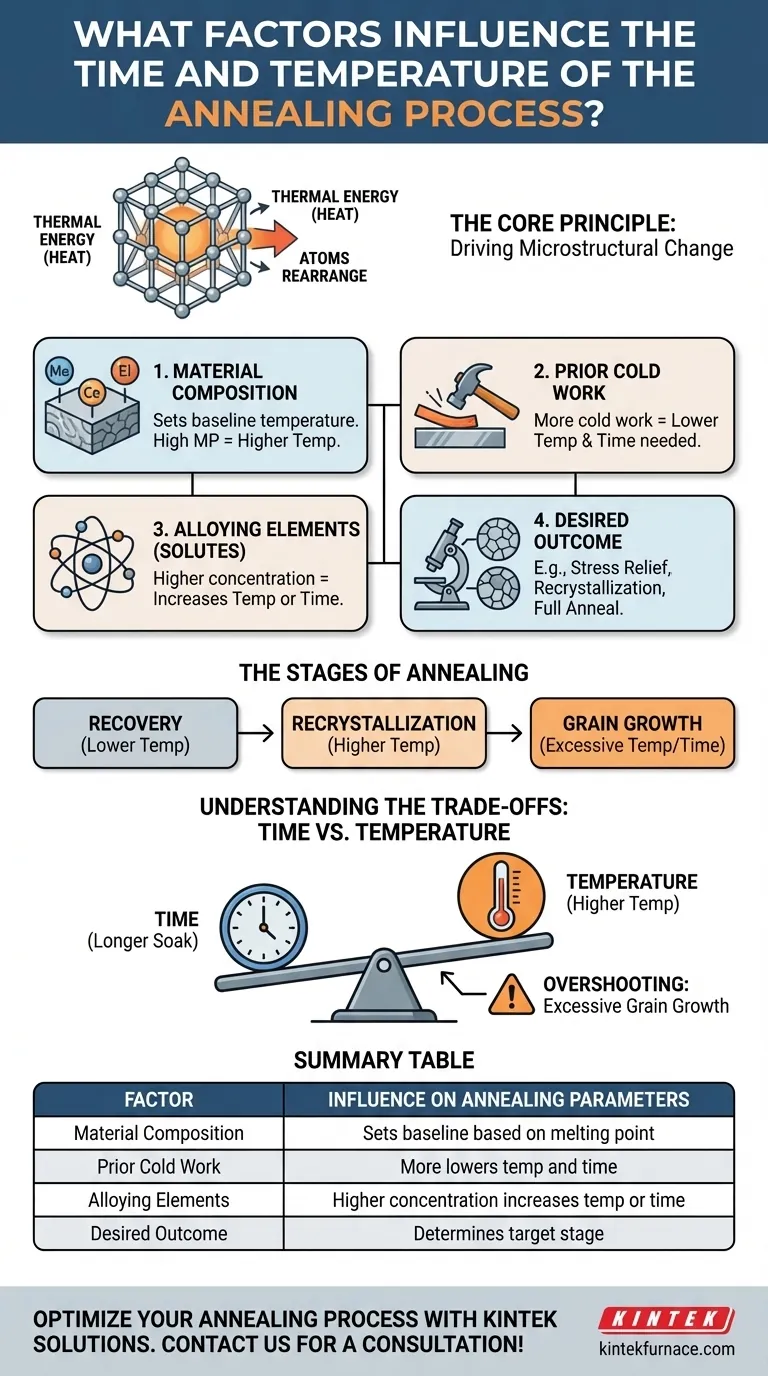

Время и температура любого процесса отжига являются функцией четырех ключевых переменных. Это состав материала, степень предварительной холодной деформации, которую он претерпел, концентрация легирующих элементов (растворенных веществ) и конкретный микроструктурный результат, которого вы намерены достичь с помощью термообработки.

Отжиг — это не фиксированный рецепт; это контролируемый процесс обеспечения достаточного количества тепловой энергии в течение определенного времени для инициирования желаемого изменения в микроструктуре материала. «Правильные» параметры — это минимум, необходимый для достижения вашей цели без возникновения нежелательных побочных эффектов, таких как чрезмерный рост зерна.

Основной принцип: инициирование микроструктурных изменений

Отжиг — это процесс термообработки, используемый для изменения физических и иногда химических свойств материала. Цель состоит в том, чтобы сделать его более пластичным и менее твердым, что облегчит работу с ним.

Тепловая энергия как катализатор

По сути, отжиг работает за счет подачи тепловой энергии (нагрева). Эта энергия позволяет атомам в кристаллической решетке материала двигаться и перестраиваться в более стабильное состояние с более низкой энергией.

Температура определяет скорость, с которой могут двигаться атомы, а время определяет, как долго у них есть время, чтобы завершить свое перемещение.

Стадии отжига

По мере увеличения температуры и времени холоднодеформированный материал обычно проходит три стадии:

- Релаксация (Восстановление): При более низких температурах снимаются внутренние напряжения, но структура зерен в основном не меняется.

- Рекристаллизация: Начинают образовываться и расти новые, не содержащие напряжений зерна, замещая деформированные зерна, созданные холодной деформацией. Именно здесь восстанавливается пластичность.

- Рост зерна: Если температура слишком высока или выдержка слишком длительная, новые, свободные от напряжений зерна продолжают расти, становясь больше.

Разбор ключевых факторов

Каждая переменная влияет на то, сколько тепловой энергии необходимо для запуска этих микроструктурных изменений.

Сам материал (Состав)

Основной состав материала и его температура плавления устанавливают базовый уровень для температуры отжига. Материал с высокой температурой плавления, такой как сталь, требует значительно более высокой температуры отжига, чем материал с низкой температурой плавления, такой как алюминий.

Степень предварительной холодной деформации

Холодная деформация (например, прокатка, волочение или гибка) деформирует кристаллическую структуру материала, вводя дефекты, называемые дислокациями. Этот процесс накапливает значительное количество внутренней энергии в материале.

Чем больше накопленной энергии от холодной деформации, тем ниже температура и короче время, необходимые для инициирования рекристаллизации. Материал уже «подготовлен» и готов высвободить эту энергию.

Роль концентрации растворенных веществ (легирующих элементов)

Легирующие элементы или примеси (растворенные вещества) в кристаллической структуре металла действуют как препятствия. Они могут «закреплять» границы зерен, затрудняя их движение или формирование новых зерен.

Следовательно, более высокая концентрация растворенных веществ увеличивает требуемую температуру или время отжига. Требуется больше энергии для преодоления этого эффекта «увлечения растворенными веществами» (solute drag).

Желаемый результат отжига

Конкретная цель обработки, возможно, является наиболее важным фактором, поскольку она определяет, на какой стадии отжига вы нацеливаетесь.

- Снятие напряжений (Stress Relief): Требует самой низкой температуры. Цель состоит только в достижении восстановления, снятия внутренних напряжений от таких процессов, как сварка, без существенного изменения структуры зерна или твердости.

- Рекристаллизация: Требует более высокой температуры. Цель состоит в формировании совершенно нового набора зерен, свободных от деформации, что полностью восстанавливает пластичность, утраченную при холодной деформации.

- Полный отжиг / Сфероидизация: Часто требует еще более высоких температур или сложных циклов нагрева/охлаждения. Эти процессы предназначены для достижения максимальной мягкости, как правило, путем изменения формы и распределения вторичных фаз в микроструктуре (например, образования округлых сфер из пластин цементита в стали).

Понимание компромиссов: Время против температуры

Связь между временем и температурой не является независимой; они обратно связаны.

Взаимозаменяемость времени и температуры

Вы часто можете достичь одинаковой степени отжига, используя более высокую температуру в течение более короткого времени или более низкую температуру в течение более длительного времени. Общее подводимое тепловое воздействие имеет значение.

Опасность «превышения»: чрезмерный рост зерна

Наиболее распространенная ошибка — это применение слишком большого нагрева или слишком длительная выдержка. Хотя более высокая температура ускоряет процесс, она резко увеличивает риск чрезмерного роста зерна.

Крупные зерна могут снизить прочность материала, его вязкость разрушения и привести к плохому качеству поверхности, известному как «апельсиновая корка» при последующих операциях формовки.

Экономические и практические ограничения

С точки зрения производства почти всегда предпочтительны более короткие циклы. Это создает практическое стремление использовать максимально возможную температуру, которую можно точно контролировать, не переходя в режим роста зерна. Длительные выдержки при более низких температурах эффективны, но более дороги с точки зрения затрат энергии и времени работы печи.

Установка параметров отжига

Чтобы выбрать правильные параметры, вы должны сначала определить свою основную цель.

- Если ваша основная цель — восстановление пластичности после холодной деформации: Стремитесь к температуре рекристаллизации, обеспечивая получение тонкой, новой структуры зерна без значительного роста.

- Если ваша основная цель — снятие внутренних напряжений от сварки или механической обработки: Используйте отжиг для снятия напряжений при более низкой температуре, который не изменяет существенно основную прочность и структуру зерна.

- Если ваша основная цель — достижение максимальной мягкости и обрабатываемости: Требуется цикл полного отжига или сфероидизации, который включает более высокие температуры или специфические тепловые профили.

- Если ваша основная цель — эффективность производства: Вы можете предпочесть более высокую температуру в течение более короткого периода, но это требует точного контроля процесса, чтобы избежать деградации свойств.

В конечном счете, идеальный процесс отжига — это намеренный баланс между этими факторами для достижения заданных свойств с точностью и эффективностью.

Сводная таблица:

| Фактор | Влияние на параметры отжига |

|---|---|

| Состав материала | Устанавливает базовую температуру на основе температуры плавления |

| Предварительная холодная деформация | Большая деформация снижает требуемую температуру и время |

| Легирующие элементы | Более высокая концентрация увеличивает температуру или время |

| Желаемый результат | Определяет целевую стадию (например, снятие напряжений, рекристаллизация) |

Испытываете трудности с оптимизацией процесса отжига? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продуктов — включая камерные, трубчатые, вращающиеся печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD — дополняется широкими возможностями глубокой кастомизации для точного соответствия уникальным экспериментальным требованиям. Достигайте превосходных свойств материалов с нашим опытом — свяжитесь с нами сегодня для консультации!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какие вещества запрещено вводить в камеру печи? Предотвращение катастрофического отказа

- Какие металлы нельзя нагревать индукционным способом? Понимание пригодности материалов для эффективного нагрева

- Как лабораторная муфельная печь способствует процессу карбонизации биомассы? Достижение точного производства биоугля

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Какова ключевая роль муфельной печи в предварительной обработке борного шлама и сайбельита? Повысьте эффективность процесса