По сути, продолжительность процесса спекания диоксида циркония не является фиксированным временем, а представляет собой переменную величину, определяемую четырьмя ключевыми факторами: конкретным материалом диоксида циркония, размером реставрации, возможностями вашей печи и конечными эстетическими и структурными свойствами, которых вы хотите достичь. Стандартный цикл может занять несколько часов, в то время как специализированные «скоростные» циклы могут быть завершены всего за 65–90 минут.

Основная проблема при спекании диоксида циркония заключается в поиске компромисса между скоростью и качеством. Хотя быстрые циклы дают значительные преимущества в рабочем процессе, их необходимо использовать правильно, чтобы избежать компрометации прочности, эстетики и долгосрочной стабильности конечной реставрации.

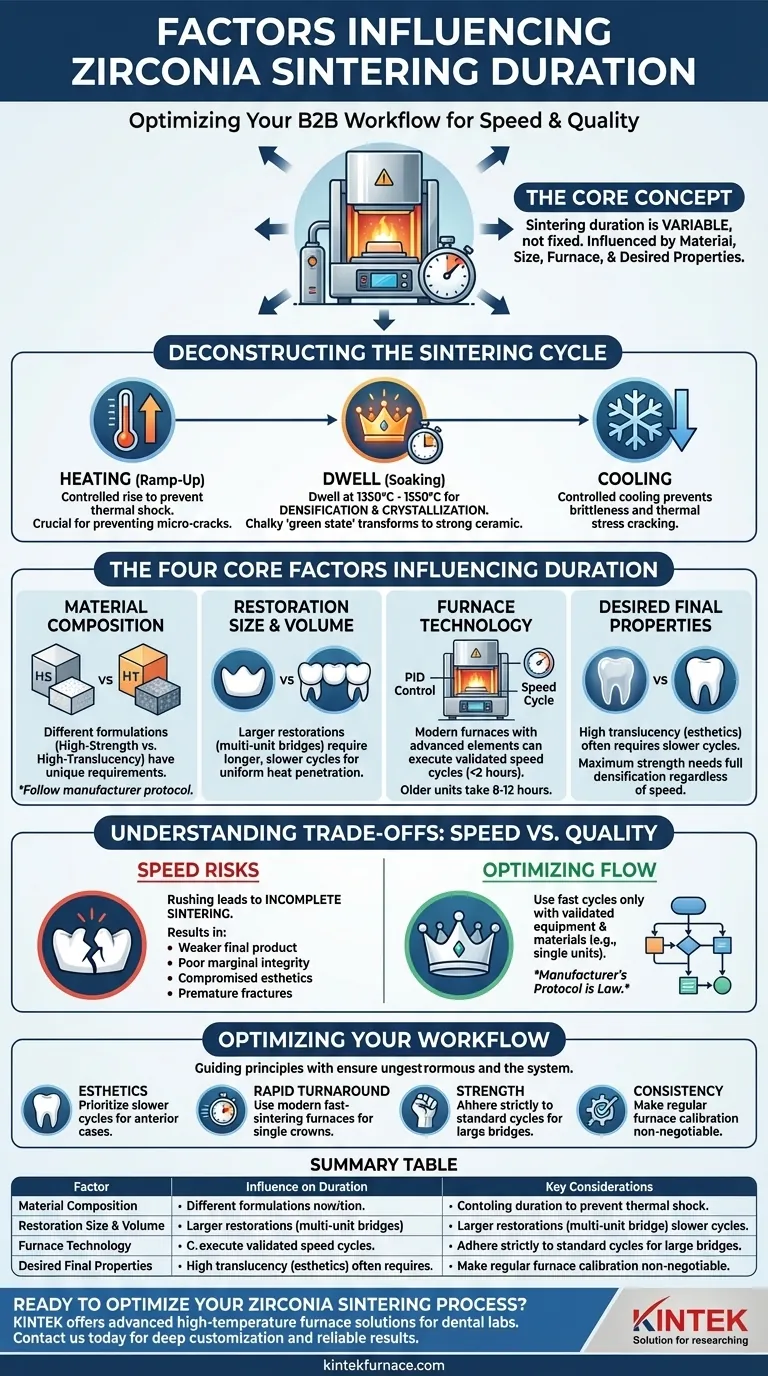

Разбирая цикл спекания

Чтобы понять продолжительность, вы должны сначала понять три отдельные фазы любой программы спекания. Общее время — это сумма этих фаз, каждая из которых имеет решающее значение для конечного результата.

Фаза нагрева (Подъем)

Это начальный период, в течение которого температура печи постепенно повышается до целевого значения. Контролируемый, плавный подъем имеет решающее значение для предотвращения термического шока, который может вызвать микротрещины в материале еще до его полного спекания.

Фаза выдержки (Прогрев)

После достижения целевой температуры — обычно от 1350°C до 1550°C — печь «выдерживает» или «прогревает» при этой температуре в течение заданного периода. Это самая важная фаза, в ходе которой материал подвергается уплотнению и кристаллизации, превращаясь из мелового «зеленого» диоксида циркония в твердую, прочную керамику.

Фаза охлаждения

Фаза контролируемого охлаждения, столь же важная, как и нагрев, позволяет реставрации вернуться к комнатной температуре без термического напряжения. Слишком быстрое охлаждение может сделать материал хрупким или вызвать его растрескивание, что приведет к порче реставрации.

Четыре основных фактора, влияющих на продолжительность

Длительность каждой фазы — и, следовательно, общее время цикла — диктуется следующими переменными.

1. Состав материала диоксида циркония

Различные составы диоксида циркония имеют уникальные требования к спеканию. Высокопрочный (HS) диоксид циркония часто требует других параметров, чем высокопрозрачный (HT) материал, предназначенный для эстетичных передних зубов. Всегда начинайте с протокола, рекомендованного производителем материала.

2. Размер и объем реставрации

Это вопрос тепловой физики. Небольшую одиночную коронку можно нагреть и охладить относительно быстро и равномерно. Большой многозвеньевой мост требует гораздо более длительного и медленного цикла, чтобы тепло проникло во всю структуру равномерно, предотвращая внутреннее напряжение и обеспечивая полное уплотнение.

3. Технология и возможности печи

Современные печи для спекания являются основным фактором сокращения времени цикла. Более старое оборудование может потребовать 8–12 часов для стандартного цикла. Новейшие печи с нагревательными элементами из высокочистого кремния-молибдена и точным ПИД-регулированием температуры могут выполнять проверенные «скоростные» циклы менее чем за два часа. Эти усовершенствованные системы могут нагреваться и охлаждаться намного быстрее, не повреждая реставрацию.

4. Желаемые конечные свойства

Конечная цель диктует процесс. Если достижение максимально возможной прозрачности является приоритетом для передней коронки, часто предпочтителен более длительный и медленный цикл, поскольку он дает кристаллической структуре материала больше времени для оптимального формирования. Если целью является максимальная прочность для заднего моста, цикл должен быть достаточно долгим, чтобы гарантировать полное уплотнение, независимо от скорости.

Понимание компромиссов: Скорость против качества

Привлекательность 90-минутного цикла неоспорима, но она сопряжена с критическими соображениями. Неправильное использование быстрых циклов является одним из наиболее распространенных источников отказа реставраций.

Риск спешки

Неправильно выполненный быстрый цикл может привести к неполному спеканию. Это приводит к получению более слабого конечного продукта с более низкой прочностью на изгиб, плохой краевой адаптацией и ухудшенной эстетикой (сниженной прозрачностью). Это основная причина преждевременных переломов.

Когда использовать быстрые циклы

Скоростное спекание не является универсальным решением. Его следует использовать только с печами и материалами из диоксида циркония, которые специально разработаны и проверены для этой цели. Он наиболее надежен для одиночных коронок и небольших реставраций.

Протокол производителя — закон

Инструкции, предоставленные производителем диоксида циркония, — это не просто предложения; они являются результатом обширных испытаний для достижения предсказуемых результатов. Отклонение от этих протоколов с целью экономии времени сопряжено со значительным риском и может привести к аннулированию гарантии на материал.

Оптимизация рабочего процесса спекания

Выбор правильного цикла заключается в согласовании вашего оборудования, материалов и клинических целей. Используйте эти принципы в качестве руководства.

- Если ваш основной упор делается на максимальную эстетику для передних зубов: Отдавайте предпочтение более медленным, традиционным циклам спекания, которые доказанно повышают прозрачность и живость керамики.

- Если ваш основной упор делается на быструю обработку одиночных коронок: Инвестируйте в современную печь для быстрого спекания и используйте только материалы из диоксида циркония, которые явно проверены их производителем для таких циклов.

- Если ваш основной упор делается на прочность для мостов с большим пролетом: Строго придерживайтесь стандартного (и, как правило, более длительного) цикла, рекомендованного производителем, чтобы обеспечить полное, равномерное уплотнение и структурную целостность.

- Если ваш основной упор делается на операционную согласованность и контроль качества: Сделайте регулярную калибровку печи обязательной частью вашего рабочего процесса и убедитесь, что каждый техник понимает, что инструкции к материалу определяют процесс.

Освоение этих переменных дает вам точный контроль над балансом эффективности и качества, гарантируя, что каждая производимая вами реставрация будет одновременно красивой и долговечной.

Сводная таблица:

| Фактор | Влияние на продолжительность | Ключевые соображения |

|---|---|---|

| Состав материала диоксида циркония | Различается в зависимости от типа (например, HS против HT) | Следуйте протоколам производителя для оптимальных результатов |

| Размер и объем реставрации | Более крупные реставрации требуют более длительных циклов | Обеспечивает равномерный нагрев и предотвращает напряжение |

| Технология печи | Усовершенствованные печи сокращают время за счет быстрых циклов | Используйте высокоточные элементы для скоростного спекания |

| Желаемые конечные свойства | Более длительные циклы для высокой прозрачности или прочности | Сопоставляйте скорость с качеством, чтобы избежать отказов |

Готовы оптимизировать свой процесс спекания диоксида циркония? В KINTEK мы используем исключительные исследования и разработки (R&D) и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных для зуботехнических лабораторий. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Повысьте эффективность своего рабочего процесса с помощью надежного и эффективного спекания — свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему температурный диапазон важен при выборе зуботехнической печи? Раскройте совместимость материалов и точность

- Каково значение зуботехнических печей в стоматологии? Обеспечение прочности и точности стоматологических реставраций

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок

- Каковы основные функции керамических стоматологических печей? Достижение точности и долговечности в реставрациях зубов