По сути, определение расхода газа для инертизации печи зависит от трех основных факторов: внутреннего объема печи, присущей печи скорости утечки и требуемого конечного уровня кислорода в процессе. Первоначальный поток с высокой скоростью для «продувки» рассчитывается для вытеснения существующей атмосферы, в то время как последующий более низкий «поддерживающий» поток устанавливается для противодействия утечкам и дегазации в процессе.

Проблема не в поиске единственного «волшебного числа» для расхода газа. Цель состоит в том, чтобы установить динамический баланс, при котором инертный газ вытесняет кислород быстрее, чем воздух может просочиться обратно, достигая этого безопасно и экономически выгодно как для первоначальной продувки, так и для текущего процесса.

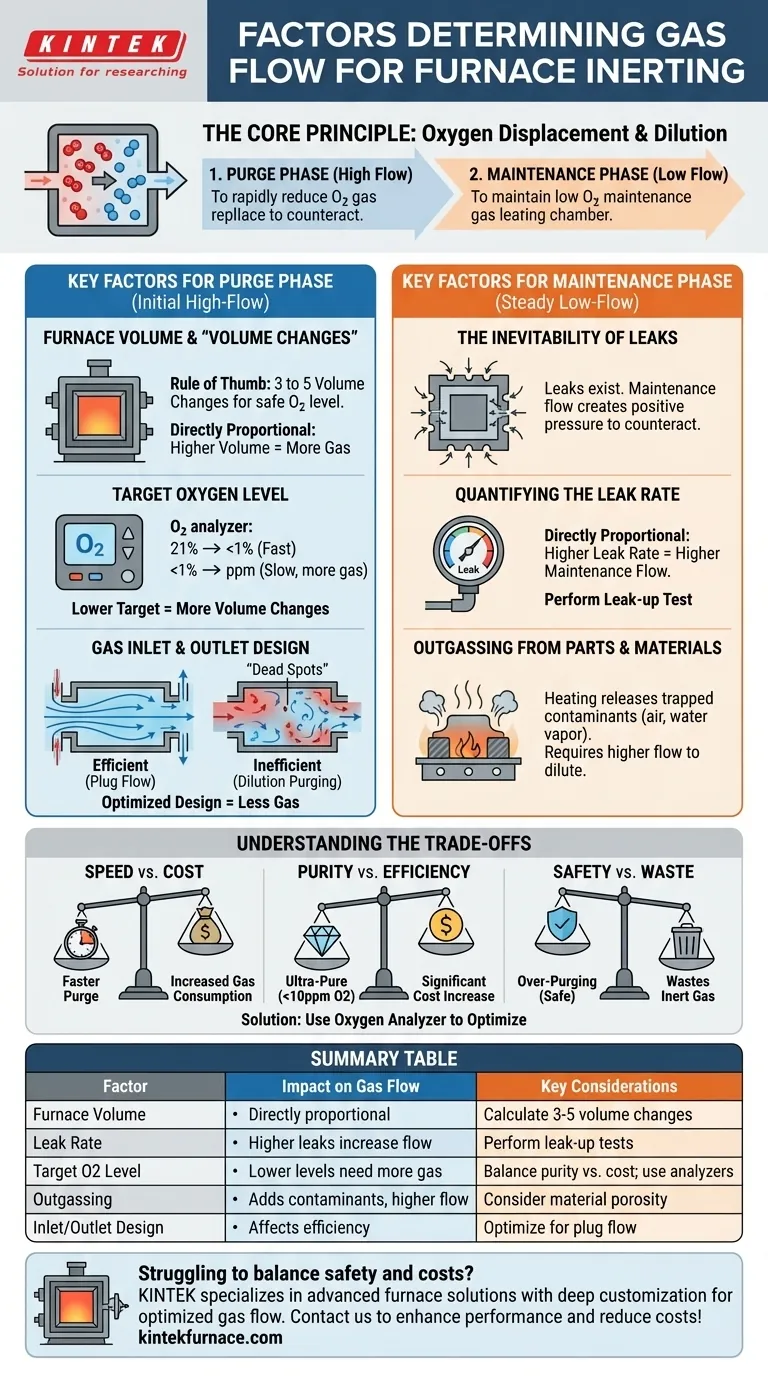

Основной принцип: вытеснение и разбавление кислорода

Инертизация печи — это процесс замены окружающей, богатой кислородом воздуха внутри печи на сухой, нереактивный газ, такой как азот или аргон. Это предотвращает нежелательное окисление, обезуглероживание или даже взрывоопасные среды во время высокотемпературных операций.

Две фазы инертизации

Процесс лучше всего понимать в двух отдельных фазах, каждая из которых имеет свои требования к скорости потока.

- Фаза продувки: Это начальная стадия с высоким расходом, предназначенная для быстрого снижения концентрации кислорода с ~21% до безопасного или требуемого процессом уровня (часто ниже 1%).

- Фаза поддержания: Как только достигается целевой уровень кислорода, расход снижается до более низкого, постоянного уровня. Этот поток предназначен только для компенсации текущих потерь газа и загрязнений.

Ключевые факторы для фазы продувки

Первоначальная продувка потребляет больше всего газа и имеет решающее значение для быстрого создания инертной среды.

Объем печи и «Изменения объема»

Самым важным фактором является внутренний объем вашей печи. Расход на продувку часто обсуждается с точки зрения изменений объема печи. Одно изменение объема — это количество газа, равное объему пустой печи.

В качестве эмпирического правила, для достижения безопасного уровня кислорода обычно требуется от 3 до 5 изменений объема. Например, печи объемом 100 кубических футов потребуется от 300 до 500 кубических футов инертного газа для эффективной первоначальной продувки.

Целевой уровень кислорода

Чем ниже ваш целевой уровень кислорода, тем больше изменений объема вам потребуется. Снижение уровня кислорода с 21% до 1% происходит относительно быстро. Однако снижение его с 1% до 100 частей на миллион (ppm) может потребовать значительно больше газа и времени из-за характера разбавления.

Конструкция впуска и выпуска газа

Эффективная продувка вытесняет воздух с минимальным смешиванием, что известно как протечка (plug flow). Это достигается за счет правильно расположенных впусков газа (часто внизу) и выпусков (часто наверху).

Плохо спроектированные системы с «мертвыми зонами» или значительной турбулентностью приводят к разбавочной продувке, которая намного менее эффективна и требует гораздо больше газа для достижения того же результата.

Ключевые факторы для фазы поддержания

После первоначальной продувки цель состоит в том, чтобы просто поддерживать низкий уровень кислорода.

Неизбежность утечек

Ни одна печь не является идеально герметичной. Воздух неизбежно просачивается через уплотнения дверей, отверстия конвейеров, порты термопар и другие соединения. Основная задача поддерживающего расхода — создать избыточное давление внутри печи, чтобы преодолеть эти утечки.

Количественная оценка скорости утечки

Требуемый поддерживающий расход прямо пропорционален скорости утечки вашей печи. Более старая печь с изношенными уплотнениями потребует гораздо более высокого поддерживающего расхода, чем новый, хорошо обслуживаемый агрегат, для поддержания того же уровня кислорода. Тест на утечку (leak-up test), при котором вы измеряете скорость увеличения кислорода после прекращения подачи газа, может помочь количественно оценить это.

Дегазация деталей и материалов

Обрабатываемые компоненты, а также стойки и приспособления могут выделять захваченный воздух, водяной пар и другие загрязнители при нагревании. Эта дегазация вносит кислород и требует более высокого поддерживающего расхода для разбавления и удаления загрязнителей. Пористые материалы, такие как некоторые керамические изделия, особенно подвержены этому.

Понимание компромиссов

Выбор скорости потока включает в себя балансирование конкурирующих приоритетов. Не существует единственно «правильного» расхода, есть только тот, который оптимален для ваших конкретных целей.

Скорость против стоимости

Более высокая скорость продувки инертизирует печь быстрее, сокращая время цикла. Однако это сопряжено с прямой стоимостью увеличенного потребления азота или аргона.

Чистота против эффективности

Достижение сверхчистой атмосферы (<10 ppm O2) требует экспоненциально большего количества газа и времени по сравнению со стандартной инертной атмосферой (<1% O2). Вы должны решить, оправдывает ли выгода для процесса значительное увеличение затрат.

Безопасность против отходов

Недостаточная продувка представляет серьезную угрозу безопасности, потенциально создавая взрывоопасную смесь горючего технологического газа и воздуха. Чтобы избежать этого, многие операторы чрезмерно продувают, что безопасно, но приводит к значительной потере инертного газа. Использование анализатора кислорода — единственный способ проверить вашу продувку и оптимизировать поток.

Определение требуемого расхода газа

Используйте эти принципы для управления вашей настройкой и работой.

- Если ваш основной фокус — максимальная безопасность и качество: Начните с высокой скорости продувки, рассчитанной на 5 изменений объема. Используйте непрерывный анализатор кислорода, чтобы убедиться, что вы достигли целевого уровня O2 до начала процесса, и установить поддерживающий расход, который удерживает этот уровень стабильным.

- Если ваш основной фокус — оптимизация затрат: Проведите тест на утечку печи, чтобы определить ее конкретную скорость утечки. Это поможет вам установить абсолютный минимальный требуемый поддерживающий расход. Продувайте только до достижения целевого уровня O2, а не в течение фиксированного времени.

- Если вы используете новую или нехарактеризованную печь: Будьте осторожны. Начните с высокой скорости потока (например, 5 изменений объема для продувки) и щедрого поддерживающего потока. В течение нескольких циклов вы можете постепенно снижать скорость потока, контролируя уровни кислорода, чтобы найти оптимальный баланс для вашего процесса.

Понимая эти влияющие факторы, вы можете перейти от догадок к целенаправленному и основанному на данных подходу для достижения надежной и эффективной инертной атмосферы.

Сводная таблица:

| Фактор | Влияние на расход газа | Ключевые соображения |

|---|---|---|

| Объем печи | Прямо пропорционален; больший объем требует больше газа для продувки | Рассчитывается на основе 3–5 изменений объема для первоначальной продувки |

| Скорость утечки | Более высокие утечки увеличивают поддерживающий расход для противодействия проникновению воздуха | Проводите тесты на утечку для количественной оценки и минимизации расхода |

| Целевой уровень кислорода | Более низкие уровни требуют больше газа из-за проблем с разбавлением | Сбалансируйте потребности в чистоте со стоимостью; используйте анализаторы для точности |

| Дегазация | Добавляет загрязнители, требуя более высокого поддерживающего расхода | Учитывайте пористость материала и рабочие температуры |

| Конструкция впуска/выпуска газа | Влияет на эффективность; плохая конструкция приводит к увеличению потребности в расходе | Оптимизируйте для протечки (plug flow), чтобы уменьшить смешивание и отходы |

Испытываете трудности с балансированием безопасности и затрат в процессе инертизации вашей печи? В KINTEK мы специализируемся на передовых высокотемпературных решениях для печей, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Используя наши исключительные возможности в области исследований и разработок и собственное производство, мы предлагаем глубокую настройку для точного удовлетворения ваших уникальных экспериментальных потребностей. Позвольте нам помочь вам оптимизировать расход газа для надежной и эффективной инертизации — свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить производительность вашей лаборатории и снизить эксплуатационные расходы!

Визуальное руководство

Связанные товары

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотно-водородной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1200℃

Люди также спрашивают

- Каковы некоторые специфические применения атмосферных печей в керамической промышленности? Повышение чистоты и производительности

- Что такое муфельная печь с защитной атмосферой? Добейтесь точной термообработки в контролируемых условиях

- Как изменяется диапазон давления при работе в условиях вакуума в камерной печи с контролируемой атмосферой? Изучите ключевые сдвиги для обработки материалов

- Могут ли камерные высокотемпературные печи контролировать атмосферу? Раскройте потенциал точности в обработке материалов

- Как система управления потоком смешанного газа поддерживает стабильность при высокотемпературном азотировании? Точные соотношения газов