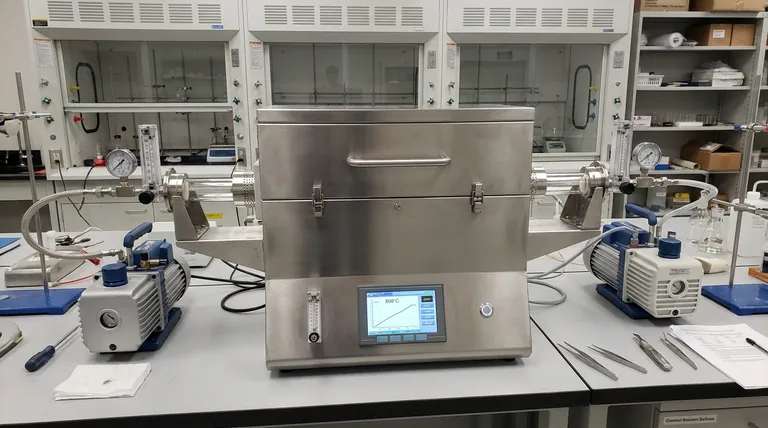

Основная функция программно-управляемой трубчатой печи в данном синтезе заключается в том, чтобы действовать как прецизионный реактор, который управляет одновременным химическим превращением двух различных материалов. Он обеспечивает строго регулируемую скорость нагрева 1 °C мин⁻¹ и поддерживает стабильную среду при 800 °C для преобразования аммиачного борана (AB) в нитрид бора (BN) при карбонизации окружающего каркаса ZIF-8.

Печь обеспечивает равномерное протекание превращения исходных материалов в порах основной структуры. Синхронизируя скорость нагрева и пиковую температуру, она позволяет осуществлять in-situ создание единого композита нитрида бора и углерода (BN@C), а не отдельных фаз.

Механизмы термического превращения

Точное регулирование скорости нагрева

Печь запрограммирована на соблюдение определенного режима нагрева со скоростью 1 °C мин⁻¹.

Это медленное, контролируемое повышение температуры имеет решающее значение для управления термической эволюцией материалов.

Оно предотвращает быстрое структурное разрушение или неравномерный нагрев, которые могли бы возникнуть при более быстром, неконтролируемом скачке температуры.

Стабилизация при высокой температуре

Оборудование поддерживает стабильную среду пиролиза при целевой температуре 800 °C.

Этот конкретный температурный плато обеспечивает энергию, необходимую для разрыва и переформирования химических связей.

Стабильность при этой температуре необходима для обеспечения полного протекания реакции по всему образцу.

Одновременное химическое превращение

Превращение аммиачного борана in-situ

В стабильной высокотемпературной среде печь управляет превращением аммиачного борана.

Поскольку аммиачный боран находится внутри пор ZIF-8, это превращение в нитрид бора (BN) происходит in-situ (на месте).

Печь позволяет этой реакции протекать без вымывания или агломерации исходного материала вне структуры пор.

Карбонизация каркаса

Одновременно тепло воздействует на каркас ZIF-8.

Печь обрабатывает структуру ZIF-8, удаляя летучие компоненты и превращая органические линкеры в стабильную углеродную матрицу.

В результате получается конечный компонент "C" композита BN@C, который действует как основа для вновь образованного нитрида бора.

Критические параметры процесса

Обеспечение однородности

Сочетание медленной скорости нагрева и стабильной температуры 800 °C обеспечивает однородную структуру.

Если бы нагрев был неравномерным, превращение AB в BN могло бы рассинхронизироваться с карбонизацией ZIF-8.

Программно-управляемый характер печи устраняет эти переменные, обеспечивая однородность композита.

Зависимость от управления процессом

Успех этого синтеза полностью зависит от точности программного управления.

Любое отклонение от скорости 1 °C мин⁻¹ может изменить поровую структуру ZIF-8 до полного превращения AB.

Следовательно, способность печи выполнять программу без колебаний является лимитирующим фактором качества.

Оптимизация процесса синтеза

Для обеспечения успешного превращения AB@ZIF-8 в BN@C необходимо уделять первостепенное внимание программированию печи в соответствии с вашими конкретными целями.

- Если ваш основной фокус — структурная целостность: строго соблюдайте скорость нагрева 1 °C мин⁻¹, чтобы предотвратить термический шок и коллапс пор во время перехода.

- Если ваш основной фокус — полное химическое превращение: убедитесь, что время выдержки при 800 °C достаточно для полного превращения аммиачного борана и карбонизации каркаса.

Освоение температурного профиля — самый важный шаг в получении высококачественного, однородного композита BN@C.

Сводная таблица:

| Параметр процесса | Роль в трансформации | Цель результата |

|---|---|---|

| Скорость нагрева (1 °C мин⁻¹) | Регулирование медленного температурного подъема | Предотвращает структурный коллапс; обеспечивает равномерный нагрев |

| Температура (800 °C) | Плато высокотемпературного пиролиза | Превращает AB в BN и карбонизирует каркас ZIF-8 |

| Управление in-situ | Одновременное химическое превращение | Создает единый композит BN@C внутри структур пор |

| Точность программы | Устраняет термические колебания | Гарантирует однородное качество и целостность материала |

Максимизируйте точность синтеза материалов с KINTEK

Для получения идеального композита BN@C требуется больше, чем просто тепло — требуется абсолютный термический контроль. KINTEK предлагает ведущие в отрасли системы трубчатых, муфельных, роторных и вакуумных печей, разработанные для выполнения деликатных процессов, таких как скорости нагрева 1 °C мин⁻¹, необходимые для превращения AB@ZIF-8.

Опираясь на экспертные исследования и разработки и производство мирового класса, наши лабораторные высокотемпературные печи полностью настраиваются под ваши уникальные исследовательские потребности. Независимо от того, работаете ли вы над карбонизацией, CVD или сложным пиролизом, KINTEK гарантирует, что ваши результаты будут последовательными и воспроизводимыми.

Готовы повысить производительность вашей лаборатории? Свяжитесь с KINTEK сегодня, чтобы найти индивидуальное решение

Ссылки

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какие дополнительные аксессуары доступны для трехзонных трубчатых печей с раздельной конструкцией? Повысьте контроль и эффективность для вашей лаборатории

- Какова основная цель использования трубчатой печи с кварцевым стеклом для отжига MoS2? Раскрытие высокого электрического потенциала

- Каков типичный рабочий процесс при использовании лабораторной трубчатой печи с многоступенчатым градиентом? Освойте точный нагрев для вашей лаборатории

- Какие дополнительные функции могут быть у щелевой трубчатой печи? Повысьте точность и контроль в вашей лаборатории

- Какую роль играет трубчатая печь в приготовлении углеродного волокна из биомассы? Улучшите карбонизацию ваших биоматериалов

- Какова цель использования промышленных трубчатых печей для термообработки прекурсоров гидроксида меди?

- Какие физические условия обеспечивает лабораторная трубчатая печь для SOEC? Точный нагрев для характеристики твердоокисных материалов

- Почему вакуумные трубчатые печи требуют строгого контроля давления для синтеза борафена? Освойте целостность одной фазы