По своей сути печи, предназначенные для спекания в 3D-печати, определяются несколькими критически важными возможностями. Это не простые печи, а высокотехнологичные системы, созданные для точного контроля температуры и атмосферы. Их основные характеристики включают способность поддерживать равномерно высокие температуры, создавать специфическую атмосферу (например, вакуум или инертный газ) и работать безопасно и эффективно для получения плотных, высококачественных металлических или керамических деталей.

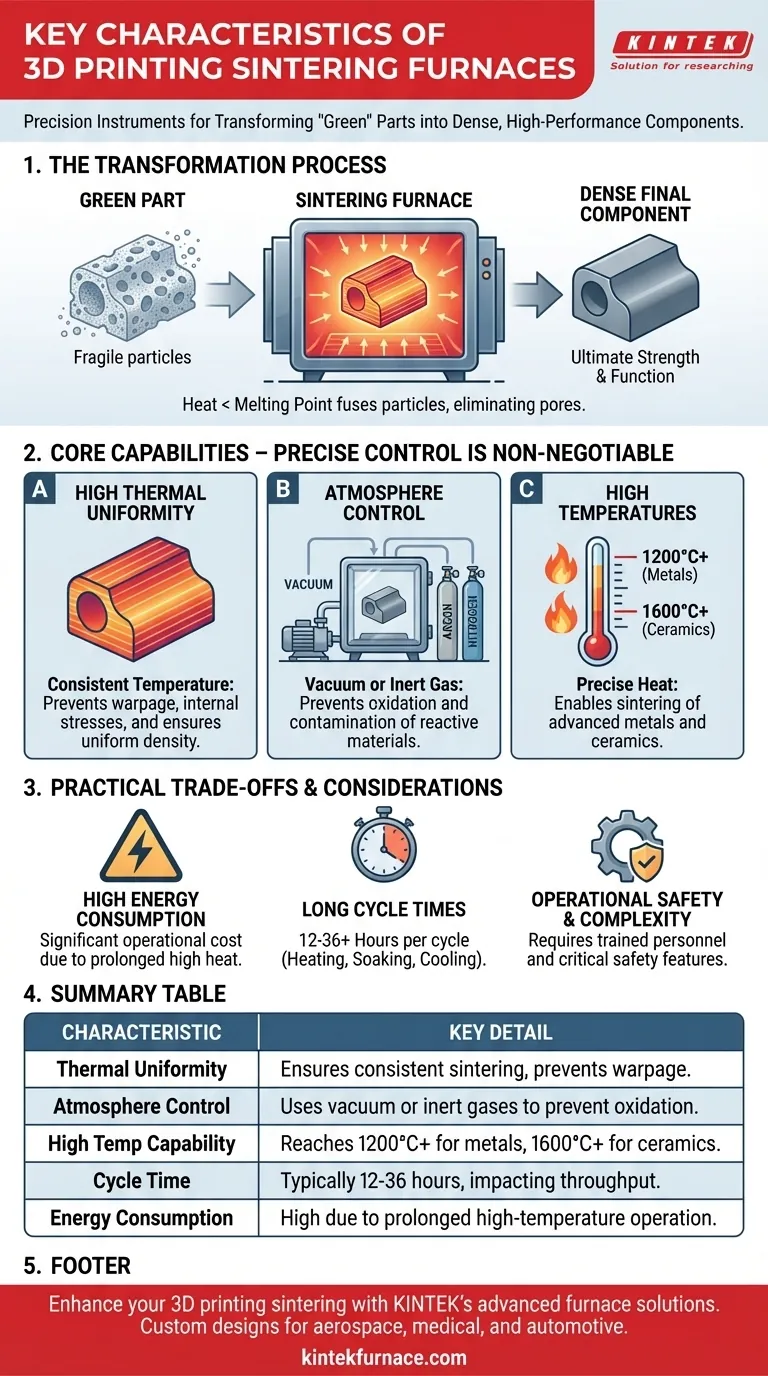

Печь для спекания — это прецизионный инструмент, созданный для решения одной центральной задачи: превращения хрупкой, пористой «сырой» детали, напечатанной на 3D-принтере, в плотный, высокопроизводительный конечный компонент. Каждая ключевая особенность существует для чрезвычайно точного контроля тепла и химии, поскольку именно в этом преобразовании напечатанный объект обретает свою окончательную прочность и функциональность.

Почему точный контроль окружающей среды не подлежит обсуждению

Успех спекания зависит от создания идеальной, воспроизводимой среды. Даже незначительные отклонения могут привести к браку деталей, что делает точный контроль самым важным аспектом печи для спекания.

Достижение высокой термической однородности

Постоянство температуры по всей детали имеет решающее значение. Термическая однородность гарантирует, что все участки компонента спекаются с одинаковой скоростью.

Без нее вы рискуете получить внутренние напряжения, деформацию и неоднородную плотность. Это приводит к деталям, не соответствующим механическим требованиям.

Роль контроля атмосферы

Спекание происходит при чрезвычайно высоких температурах, когда такие материалы, как металлические порошки, очень активно реагируют с кислородом. Контроль атмосферы необходим для предотвращения окисления и загрязнения.

Печи достигают этого двумя основными способами: создавая вакуум для удаления воздуха или заполняя камеру инертным газом, таким как аргон или азот. Это защищает целостность материала и гарантирует, что конечная деталь будет обладать желаемыми химическими и механическими свойствами.

Достижение высоких температур для передовых материалов

Различные материалы требуют разных температур спекания. Нержавеющие стали могут спекаться при температуре около 1200°C, в то время как передовая керамика может потребовать температуры значительно выше 1600°C.

Ключевая характеристика печи для спекания — это ее способность безопасно и стабильно достигать высоких температур, необходимых для конкретных металлических или керамических порошков, используемых в таких отраслях, как аэрокосмическая, медицинская и автомобильная промышленность.

От хрупкого порошка до функциональной детали

Печь для спекания является заключительным, критически важным этапом во многих рабочих процессах 3D-печати на основе порошков. Именно здесь напечатанный объект становится функциональным компонентом.

Процесс спекания в контексте

Спекание — это процесс, при котором спрессованный порошок нагревается до температуры, немного ниже его точки плавления. При этой температуре частицы сливаются вместе, устраняя поры между ними и образуя твердое, плотное тело.

В рабочих процессах 3D-печати, таких как струйное нанесение связующего (binder jetting), первоначальная напечатанная деталь («сырая» деталь) хрупка. Печь для спекания обеспечивает необходимую термообработку для придания ей окончательной прочности.

Обеспечение производства критически важных компонентов

Точность печи для спекания позволяет создавать сложные, высокопрочные детали для ответственных применений.

Это включает производство износостойких керамических компонентов или плотных, изотропных металлических деталей для медицинских имплантатов, аэрокосмических кронштейнов и автомобильных компонентов двигателя.

Понимание практических компромиссов

Хотя интеграция печи для спекания в рабочий процесс необходима, она сопряжена с важными соображениями в отношении стоимости, времени и безопасности.

Высокое энергопотребление

Достижение и поддержание температур выше 1200°C в течение многих часов — энергоемкий процесс. Эксплуатационные расходы, в основном электроэнергия и технологические газы, являются значительным фактором в общей стоимости детали.

Длительное время цикла

Полный цикл спекания включает нагрев, выдержку при определенной температуре и охлаждение. Весь этот процесс может занять от 12 до 36 часов или даже дольше. Это время цикла является основным узким местом, которое напрямую влияет на общую пропускную способность производства.

Эксплуатационная безопасность и сложность

Это мощные промышленные машины. Важнейшие функции безопасности, такие как защита от перегрева, механизмы аварийного отключения и четкие сигналы тревоги, не являются необязательными. Эксплуатация этих печей требует обученного персонала, понимающего риски, связанные с высокими температурами и контролируемой атмосферой.

Как сделать правильный выбор для вашего применения

Выбор печи требует соответствия ее возможностей вашим конкретным производственным целям.

- Если ваш основной фокус — исследования и разработка материалов: Отдавайте предпочтение печи с максимальной гибкостью, предлагающей широкий диапазон температур и опции для различных технологических газов для тестирования новых материалов.

- Если ваш основной фокус — крупносерийное производство: Делайте упор на эффективность, надежность и функции, максимизирующие пропускную способность, такие как более быстрые циклы охлаждения или интеграция автоматизации.

- Если ваш основной фокус — стандартные металлические детали (например, стальные): Выберите надежную печь с проверенной репутацией для вашего конкретного материала, так как возможности экстремальных температур могут быть ненужными и увеличивать стоимость.

В конечном счете, выбор правильной печи заключается в соответствии ее точной инженерии требованиям к производительности вашей конечной детали.

Сводная таблица:

| Характеристика | Ключевые детали |

|---|---|

| Термическая однородность | Обеспечивает равномерное спекание, предотвращает деформацию и внутренние напряжения |

| Контроль атмосферы | Использует вакуум или инертные газы (например, аргон, азот) для предотвращения окисления |

| Возможность высоких температур | Достигает 1200°C+ для металлов и 1600°C+ для керамики |

| Функции безопасности | Включает защиту от перегрева и аварийное отключение |

| Время цикла | Обычно 12–36 часов, влияет на пропускную способность производства |

| Энергопотребление | Высокое из-за длительной работы при высоких температурах |

Готовы улучшить процесс спекания в 3D-печати? KINTEK специализируется на передовых высокотемпературных решениях для печей, адаптированных для таких отраслей, как аэрокосмическая, медицинская и автомобильная промышленность. Используя наши исключительные возможности в области НИОКР и собственного производства, мы предлагаем камерные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Благодаря сильным возможностям глубокой кастомизации мы точно удовлетворяем ваши уникальные экспериментальные и производственные потребности. Свяжитесь с нами сегодня, чтобы обсудить, как наши печи могут обеспечить превосходную производительность и эффективность для вашей лаборатории!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какие меры безопасности необходимы при эксплуатации лабораторной трубчатой печи? Руководство по предотвращению несчастных случаев

- Как высокотемпературная трубчатая печь используется в синтезе нанокомпозитов MoO2/MWCNT? Руководство по точности

- Какие последние улучшения были внесены в лабораторные трубчатые печи? Раскройте точность, автоматизацию и безопасность

- Как вертикальная трубчатая печь обеспечивает точный контроль температуры? Раскройте превосходную температурную стабильность для вашей лаборатории

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью